какая должна быть посадка хвостовика инструмента в отверстие шпинделя фрезерного станка

Вопросы с ответами к Правилам безопасной работы с инструментом и приспособлениями (стр. 3 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 |

1(*) Ударами кулачков о подставку только при его ручном вращении и при условии применения подставки с длинными ручками.

2 Заклинивание вращающегося шпинделя.

3 Внезапным торможением шпинделя.

п.4.2.10. Какой длины детали допускается закреплять в кулачковом патроне металлообрабатывающего станка токарной группы без подпора центром задней бабки?

1(*) Не более двух диаметров.

п.4.2.11. В каких случаях для обработки деталей на металлообрабатывающих станках токарной группы необходимо применять дополнительные опоры (люнеты)?

1(*) При обработке в центрах деталей длиной, равной 12 диаметрам и более.

2(*) При скоростном и силовом резании деталей длиной 8 диаметров и более.

3 При скоростной резке деталей длиной 5 диаметров и менее.

п.4.2.12. Какая последовательность выполнения работ перед обработкой на металлообрабатывающих станках токарной группы деталей в центрах?

1(*) Проверить закрепление задней бабки.

2(*) Установить деталь.

4(*) Смазать задний центр.

п.4.2.13. Должны ли прутковые револьверные станки иметь по всей длине прутков ограждение с шумопоглащающим устройством?

п.4.2.14. Должно ли устройство для подачи прутков, расположенное снаружи станка, иметь ограждение?

1(*) Должно иметь ограждение, не препятствующее доступу к этому устройству.

2 Должно иметь круговое ограждение по всей длине.

3 Устройство не нуждается в ограждении.

пп.4.2.15,4.2.16. Каких требований Правил необходимо придерживаться при использовании универсальных станков для обработки прутков?

1(*) Станки при необходимости должны быть оборудованы устройством, ограждающим пруток со стороны задней части шпинделя.

2(*) Пруток не должен выступать за ограждающее устройство.

3(*) Прутковий материал, подаваемый для обработки на станок, не должен иметь кривизны.

4 Прутковий материал, подаваемый для обработки на станок, может иметь незначительную кривизну.

п.4.2.17. Как необходимо закреплять резцы на металообрабатывающем станке токарной группы?

1(*) Так, чтобы вылет резца не превышал более чем в 1,5 раза высоту державки.

2 Так, чтобы вылет резца не превышал более чем в 2,5 раза высоту державки.

3(*) Не менее чем двумя болтами.

4(*) Так, чтобы режущая кромка резца выставлялась по оси обрабатываемой детали.

п.4.2.17. Что необходимо применять для правильной установки резцов металообрабатывающих станков токарной группы относительно оси центров?

1(*) Шлифованные прокладки.

2 Прижимные колодки.

п.4.2.18. Какие резцы в соответствии с Правилами следует использовать для обработки на станках токарной группы вязких металлов (сталей), которые дают сливную ленточную стружку?

1(*) Резцы с выкружками.

2(*) Резцы с накладными стружколамателями.

3(*) Резцы с накладными стружкозавивателя.

п.4.2.18. Какие защитные устройства необходимо применять для обработки на станках токарной группы хрупких металлов (чугуна, бронзы и др.), и при образовании мелкодробной стальнойю стружки?

1(*) Специальные стружкоотводчики.

2(*) Прозрачные экраны.

3(*) Индивидуальные щитки для защиты лица.

п.4.2.19. В каких случаях необходимо отводить на безопасное расстояние револьверную головку станка и суппорт с инструментом?

1(*) При замене суппорта.

2(*) При установке или снятии деталей и инструмента.

3(*) При ручной обработке деталей (зачистка, шлифовка).

4(*) При устранения биения.

5 При выключении станка.

п.4.2.20. Что из перечисленного запрещается при выполнении работ на металлообрабатывающих станках токарной группы?

1(*) Пользователя зажимными патронами,- если изношены рабочие плоскости кулачков.

3(*) Работать без закрепления патрона сухарями.

4 Закладывать и подавать рукой в шпиндель обрабатываемый пруток при выключенном станке.

6(*) Оставлять в револьверной головке инструмент, который не используется для обработки данной детали.

п.4.2.20. Что из перечисленного запрещается при выполнении работ на металлообрабатывающих станках токарной группы?

3(*) Придерживать руками конец отрезаемой тяжелой детали или заготовки.

4(*) Класть детали, инструмент и другие предметы на станину станка и крышку передней бабки.

5(*) Закладывать и подавать рукой в шпиндель обрабатываемый пруток при включенном станке.

6(*) Затачивать короткие резцы без применения соответствующей оправки.

Раздел 2, Подраздел 3

Металлообрабатывающие станки фрезерной группы

п.4.3.1. На станках каких видов, согласно Правил, необходимо механизировать операцию закрепления инструмента?

1(*) В универсальных фрезерных консольных станках.

2(*) Во фрезерных станках с крестовым столом шириной 320 мм и более.

3(*) Во всех фрезерных станках с программным управлением.

4 Во всех станках, кроме фрезерных.

п.4.3.2. Какой должна быть длительность остановки шпинделя (без инструмента) после его отключения в универсальных фрезерных консольных станках и станках с крестовым столом шириной до 630 мм?

п.4.3.3. Что, согласно Правил, необходимо оградить кожухами, которые можно быстро снять, в горизонтально-фрезерных и вертикально-фрезерных станках высотой до 2,5 м?

1(*) Заднюю часть шпинделя вместе с выступающим концом винта для закрепления инструмента.

2(*) Конец фрезерной оправки, выступающий из поддержки.

3 Нерабочую часть режущих инструментов.

п.4.3.4. На станках каких видов необходимо применять специальные механические приспособления (шомпола, штревели и др.) для закрепления фрез?

1 На универсальных фрезерных консольных.

2 На горизонтально-фрезерных.

3(*) На вертикально-фрезерных.

4 На копировальных.

п.4.3.5. Разрешается ли использовать в сборных фрезах пластины из твердого сплава, имеющих прижоги?

п.4.3.6. Обязательно ли для установки фрез на станке или замены их применять специальные приспособления, предотвращающие порезы рук?

п.4.3.7. Как следует размещать зубья фрез при установке их на оправку?

1(*) В шахматном порядке.

п.4.3.8. Что необходимо применять для поддержания фрезы при выколачивания ее из шпинделя станка?

1(*) Эластичные прокладки.

2 Металический лист.

п.4.3.9. Разрешается ли Правилами зажимать и отжимать фрезу ключом на оправке включением электродвигателя?

п.4.3.10. Что, в соответствии с данными Правилами, необходимо проверять после установления и закрепления фрезы?

1(*) Радиальное биение.

3 Наличие эластичных прокладок.

п.4.3.10. Какой должна быть величина радиального и торцового биения после установки и закрепления фрезы?

п.4.3.11. Какие группы станков, согласно Правил, должны иметь концевые выключатели?

п.4.3.12. Что необходимо применять в соответствии с Правилами при скоростном фрезерования?

1(*) Ограждения и приспособления для улавливания и удаления стружки.

2(*) Прозрачные экраны.

3(*) Индивидуальные средства защиты (очки, щитки).

4 Оросительное устройство в зоне обработки детали.

п.4.3.13. Необходимо ли, согласно Правил, ограждать привод к бабке резьбофрезерных станков?

п.4.3.14. Для чего необходимо очищать от стружки и масла обрабатываемые детали и устройства перед установкой их на фрезерный станок?

1(*) Для обеспечение правильной установки их.

2(*) Для достижение прочности закрепления.

3 Для обеспечение чистоты на рабочем месте.

4 Для защиты рук станочника от порезов.

п.4.3.15. Какой должна быть посадка хвостовика инструмента в отверстии шпинделя фрезерного станка?

1(*) Плотная, без люфта.

2 С небольшим люфтом.

п.4.3.16. Где необходимо закреплять обрабатываемую деталь на фрезерном станке?

1 В местах, находящихся как можно дальше от обрабатываемой поверхности.

2(*) В местах, находящихся как можно ближе к обрабатываемой поверхности.

3 Не имеет значения.

п.4.3.17. Необходимо ли, в соответствии с Правилами, предотвращать механические повреждения электрической проводки электромагнитных приспособлений, которые используются для закрепления деталей на фрезерном станке?

п.4.3.18. Разрешается ли Правилами измерять обрабатываемую деталь на фрезерном станке без его остановки?

1 Разрешается в случае, когда фреза не ограждена.

п.4.3.19. Разрешается ли работать на станке с неогражденной фрезой?

1(*) Разрешается с применением индивидуальных средств защиты (очков, щитков и т. п.).

п.4.3.20. Какой, в соответствии с Правилами, должна быть длина ручки кисточки, которой во время работы следует периодически удалять стружку от вращающейся фрезы?

Раздел 2, Подраздел 4

Металлообрабатывающие станки строгальной, долбежной и протяжной групп

п.4.4.1. Какие устройства должны иметь продольно-строгальные станки для предотвращения выброса стола?

§ 21. ЗАКРЕПЛЕНИЕ ФРЕЗ НА СТАНКЕ

§ 21. ЗАКРЕПЛЕНИЕ ФРЕЗ НА СТАНКЕ

Фрезеровщик обязан знать тип и номер конуса гнезда шпинделя своего станка и крепительные размеры переднего конца шпинделя.

Размеры конуса гнезда шпинделя и крепительного фланца переднего конца шпинделя фрезерных станков стандартизованы ГОСТ 836—47. и поэтому концевые фрезы и фрезерные оправки, изготовленные со стандартным хвостовиком, подходят к этим станкам.

На рис. 59 изображен передний конец шпинделя фрезерных станков. Внутренний конус 2, в который вставляется хвостовик инструмента, сделан очень крутым. Вращение инструменту передается

поводками 3, вставленными в пазы в торце шпинделя и привернутыми винтами. Инструмент, который насаживают

винтами, вставляемыми в отверстия 4.

Закрепление насадных фрез. Насадные фрезы устанавливают на оправки, которые закрепляют в шпинделе станка.

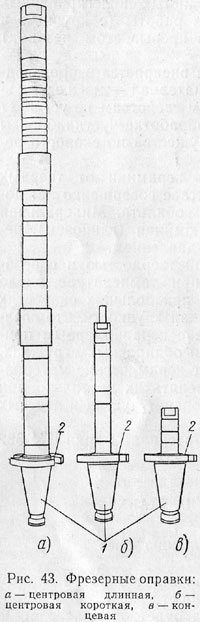

На рис. 60 изображены оправки, имеющие конический хвостовик /, который соответствует коническому гнезду переднего конца шпинделя отечественных фрезерных станков и центрируется в нем. Выемки 2 во фланце оправки надеваются на поводки, вставленные в пазы на торце шпинделя.

Оправка, изображенная на рис. 60, а, предназначена для закрепления фрез, работающих при больших усилиях. Она имеет большую длину, позволяющую применять добавочную серьгу

хобота. Оправка, изображенная на рис. 60, б, предназначена для более легких работ.

Оправки, изображенные на рис. 60, а и б, называются центровыми. Центровую оправку одним концом закрепляют в гнезде

шпинделя станка, а другим поддерживают подшипником серьги хобота.

Оправка, изображенная на рис. 60, в, называется концевой, так как один конец ее закрепляется в гнезде шпинделя станка,

а на другом конце устанавливается насадная фреза, которая работает вместе с оправкой как насадная фреза.

Фреза надевается на среднюю (рабочую) часть оправки и может быть установлена в любом месте оправки при помощи установочных колец 3, 4, 6 и 7. Эти кольца надеты на оправку так же, как фреза 5. Крайнее левое кольцо 7 торцом упирается в заплечик, имеющийся на оправке, а в крайнее правое кольцо 3 упирается гайка 2, навернутая на конец оправки.

На рис. 61, б показано крепление на оправке нескольких фрез вплотную одна к другой (набор фрез). Из чертежа видно, что ширина установочных колец здесь различна.

Нормальный набор установочных колец, прилагаемых к фрезерному станку, состоит из колец шириной от 1 до 50 мм, а именно: 1,0; 1,1; 1,2; 1,25; 1,3;

1,4; 1,5; 1,75; 2,0; 2,5; 3,0;

При помощи установочных колец фрезы могут быть закреплены на определенном расстоянии друг от друга. На рис. 61, в показано крепление двух фрез на расстоянии А друг от друга. Расстояние это устанавливается посредством подбора колец потребной ширины.

Иногда, регулируя расстояние между фрезами на оправке, приходится ставить между установочными кольцами тонкие прокладки из алюминиевой или медной фольги и даже писчей или папиросной бумаги, так как, пользуясь имеющимися в наборе кольцами, нельзя получить необходимого расстояния между фрезами.

Фрезеровщик-новатор В. А. Горяйнов сконструировал регулируемое установочное кольцо (рис. 62), которое позволяет быстро обеспечить требуемое расстояние между фрезами с точностью до 0,01 мм. Регулирование расстояния между фрезами 4 осуществляется поворотом с помощью ключа 5 регулируемого установочного кольца 6, имеющего лимб с делениями 0,01 мм. Предварительная установка фрез производится с помощью обычных установочных колец 3.

Фрезы малых диаметров, работающие при небольших усилиях, удерживаются от провертывания на оправке силами трения, возникающими между торцами фрезы и торцами колец вследствие затяжки гайкой. Но при тяжелых работах этого трения недостаточно, и фреза удерживается на оправке с помощью шпонки. По всей длине средней (рабочей) части оправки

профрезерована шпоночная канавка, в ней крепится шпонка, на которую надевают фрезу. Кольца в этом случае также ставят на шпонку.

Диаметры отверстий в насадных фрезах и кольцах, равно как и наружные диаметры рабочей части фрезерных оправок,

изготовляют только определенных размеров. На отечественных заводах приняты следующие диаметры оправок: 10, 13, 16, 22, 27, 32, 40 и 50 мм. Шпоночные канавки и шпонки также изготовляют определенных размеров, так что имеющиеся в инструментальной кладовой фрезы, оправки, кольца и шпонки одного номера обязательно подойдут друг к другу.

Фрезерные оправки не должны иметь биения, забоин и вмятин. На торцах колец не должно быть забоин и заусенцев. Торцы колец должны быть параллельны и перпендикулярны оси кольца.

Устанавливая фрезы, надо располагать их как можно ближе к переднему концу шпинделя станка, чтобы уменьшить нагрузку на оправку. Если по каким-либо причинам это не удается, то надо ставить добавочную серьгу, что разгружает фрезерную оправку. Порядок установки и закрепления фрезы на оправке и закрепления оправки в гнезде шпинделя станка подробно изложен при рассмотрении наладки станка.

Закрепление фрез на концевых оправках. Закрепление торцовых фрез и дисковых фрез, не требующих большого вылета, производится на концевых оправках.

На рис. 63 показана концевая оправка. Конический конец 1 вставляют в коническое гнездо шпинделя станка. Фрезу надевают на цилиндрическую часть оправки и затягивают винтом 3. Шпонка 2 предотвращает провертывание фрезы на оправке.

Закрепление фрез с коническим и цилиндрическим хвостовиком. Фрезы с коническим хвостовиком, размер которого совпадает с размерами конического гнезда шпинделя, вставляют хвостовиком в шпиндель и закрепляют в нем посредством затяжного винта (шомпола). Это самый простой способ закрепления фрезы как на горизонтально, так и на вертикально-фрезерном станках.

Если размер конуса хвостовика фрезы меньше размера конуса гнезда шпинделя, то прибегают к переходным втулкам (рис. 64). Наружный конус такой втулки соответствует гнезду шпинделя станка, а внутренний конус — хвостовику фрезы. Переходную втулку с вставленной фрезой устанавливают в шпиндель и затягивают при помощи затяжного винта (шомпола).

Патрон с надетой фрезой устанавливают в шпиндель горизонтально или вертикально-фрезерного станка и закрепляют затяжным винтом. Снятие фрезы производится после освобождения гайки 2.

Закрепление фрез с цилиндрическим хвостовиком производится при помощи патрона, изображенного на рис. 65. Фрезу вставляют в цилиндрическое отверстие разжимной цанги патрона 1 и закрепляют посредством гайки 2.

Закрепление насадных фрез большого диаметра. Сборные торцовые фрезы диаметром 80 мм и выше изготовляют насадными.

Посадочные отверстия таких фрез выполняются коническими или цилиндрическими.

Фрезы с коническим посадочным отверстием (рис. 66, а) насаживают на конус 1 специальной фрезерной оправки (рис. 66, б) и при помощи вкладыша 2 и винта 3 закрепляют на ней. Вкладыш 2 входит в пазы 4, имеющиеся в корпусе фрезы. Крепление оправки с фрезой в коническом гнезде шпинделя производится затяжным винтом (шомполом) путем ввертывания его в резьбовое отверстие 5 оправки. Для предотвращения провертывания фрезерной оправки в конусном гнезде шпинделя оправка имеет два паза 6, входящие в сухари 3 на торце переднего конца шпинделя станка (см. рис. 59).

Фрезы с цилиндрическим посадочным отверстием (рис. 67) насаживают на цилиндрический конец 1 шпинделя (см. рис. 59) и крепят непосредственно к его торцу с помощью четырех винтов, входящих в соответствующие резьбовые отверстия конца

По материалам книги «Основы фрезерного дела С.В.Аврутин 1962г.»

MoscowShpindel.ru

надёжное оборудование и

быстрая доставка со склада

Наши товары

Информация

Основные способы ручного крепления фрез в шпинделе

Способ закрепления фрезы в шпинделе станка во многом влияет на чистоту обработки и производительность этого механизма. Неправильно закрепленную фрезу начинает бить, что может привести к поломке режущих лезвий из-за чрезмерной нагрузки. На способ закрепления фрезы оказывает влияние ее конструкция, размеры, а также характер работы, которую она выполняет. Особое внимание следует уделять оправкам, с помощью которых фрезы фиксируются на станке. Они должны быть чистыми и по ним или ими нельзя ударять, чтобы не образовалось забоин. Любая забоина – причина биения фрезы. Все фрезы делятся на концевые (с хвостовиком) и насадные (с посадочным отверстием). Вот основные способы ручного крепления фрез в шпинделе при фрезеровании металлических заготовок:

а) для насадных фрез

б) для концевых фрез

Самое точное центрирование фрезы и нужную жесткость обеспечивает шпиндель фрезерного станка с коническим посадочным отверстием. Самое удачное решение – использование цангового зажима. Его хвостовая часть сделана в виде конуса и идеально подходит для посадочного места асинхронного шпинделя. А в собственное посадочное отверстие вставляется цилиндрическая часть хвостовика режущего инструмента. Результат таков: конструкция очень жесткая, а следовательно, у нее меньше биение режущих лезвий и более качественная обработка.

Если у вас есть вопросы, напишите или позвоните нам. Наши специалисты постараются подробно ответить на них!

Какая должна быть посадка хвостовика инструмента в отверстие шпинделя фрезерного станка

Чистота обработки и производительность станка во многом зависят от качества закрепления фрезы на станке. Если фреза закреплена неверно, она будет бить, вследствие чего нагрузка на отдельные зубья будет чрезмерной и они могут поломаться. Если фреза установлена далеко от опоры шпинделя, оправка может отжиматься. Оправки, при помощи которых закрепляются фрезы, необходимо содержать чисто вытертыми; их не следует забивать, помня, что всякая забоина приводит к биению фрезы. Способ закрепления фрезы на станке зависит от ее конструкции и размеров, а также от характера работы, выполняемой фрезой. Рассмотрим основные способы крепления фрез. 1. Фрезу надевают на центровую оправку, один конец которой входит в коническое гнездо шпинделя, а другой поддерживается серьгой. 2. Фрезу надевают на концевую оправку, которая коническим концом входит в коническое гнездо шпинделя. 3. Фрезу с коническим хвостовиком устанавливают хвостовиком в коническое гнездо шпинделя. 4. Фрезу закрепляют цилиндрическим хвостовиком в гнезде шпинделя при помощи специальных патронов. 5. Фрезу надевают на выступающий передний конец шпинделя и закрепляют на нем. Фрезеровщик обязан знать тип и номер конуса гнезда шпинделя своего станка и крепительные размеры переднего конца шпинделя. Фрезерные станки отечественного производства имеют стандартный размер переднего конуса шпинделя (см. рис. 22), поэтому фрезерные оправки, изготовленные со стандартным хвостовикам, подходят к ним. На рис. 43 показаны оправки с коническим хвостовиком 1, который соответствует коническому гнезду 2 (см. рис. 22) переднего конца шпинделя отечественных фрезерных станков и центрируется в нем. Выемки 2 (рис. 43) во фланце оправки надеваются на поводки 3 (см. рис. 22), вставленные в пазы на торце шпинделя.

Центровые оправки (рис. 43, а и б) одним концом закрепляются в гнезде шпинделя станка, а другим поддерживаются подшипником серьги. Оправка (рис. 43, а) для закрепления фрез, работающих при больших усилиях, имеет большую длину, позволяющую применять посредине добавочную серьгу. Оправка на рис. 43, б предназначена для легких работ. Концевые оправки (рис. 43, в) одним концом закрепляются в гнезде шпинделя станка, а на другом конце оправки закрепляется насадная фреза, которая работает вместе с оправкой как концевая фреза.

Оправки и пробки для установки и крепления заготовок по внутренней обработанной поверхности

Оправки для фрезерных станков

Оправки являются оснасткой для фрезерного станка и предназначаются для передачи вращающего момента шпинделя инструменту. Они используются во фрезерных станках всех типов. Конструкция фрезерной оправки зависит от типа станка и используемого инструмента.

Оправка для фрезерного станка имеет такие основные элементы:

1. Конический хвостовик используется для установки оправки в коническое отверстие соответствующего размера шпинделя станка, в зависимости от типа зажима оправки и типа конуса шпинделя на станке, существует большое количество вариантов исполнения.

Конуса фрезерных оправок стандартизированы для удобства подбора инструмента. Весьма популярные в отечественных станках оправки фрезерные 7:24 выполненные по ГОСТ 24644-81 эти оправки имеют зарубежные аналоги, такие как ISO, CAT, BT и т. д. которые различаются только размерностью и вспомогательными элементами. Также часто используется конус Морзе и HSK. Последний вариант применяется на станках с высокой скоростью вращения шпинделя — 15000 об/мин и выше. Если конус оправки не совпадает с конусом шпинделя, то можно использовать переходные втулки.

2. Часть оправки для закрепления инструмента. В зависимости от типа инструмента, существую различные версии этой части.

Основные виды фрезерных оправок:

Примечание: конструкции оправок могут отличаться от указанных ниже, т.к. здесь приведены лишь наиболее популярные виды.

1. Для торцевых фрез

Торцевые фрезы, а также некоторые дисковые, устанавливают на оправках которые имеют короткую цилиндрическую часть. На торце оправки имеются два направляющих сухаря, который защищает фрезу от проворачивания на оправке. Затяжка фрезы производится винтом, вкручиваемым в торец оправки.

2. Для цилиндрических фрез

К фрезам этого типа также относятся дисковые, прорезные, отрезные, фасонные и угловые фрезы, поэтому их крепление выполняется таким же образом. По способу крепления эти фрезы называют насадными, поскольку они надеваются на оправки.

Оправки этого типа могут иметь различную длину части, на которой закрепляются фрезы. В большинстве случаев для защиты инструмента от проворота, посадка на валу оправки осуществляется с помощью шпонки в пазу, который фрезеруют на всю возможную длину установки фрезы. На конце оправки нарезана резьба, на которую накручивается поджимная гайка. Для установки фрезы в нужной части оправки используются втулки, набор которых входит в комплект фрезерного станка. Втулки имеют разную ширину, и путем их подбора фреза размещается в требуемом месте. Для установки удобны регулируемые втулки, которые изменяют свою длину при вращении корпуса.

Длинная оправка для горизонтально фрезерного станка закрепляется вторым концом в серьге хобота. Это обеспечивает достаточную жесткость и позволяет установить на оправку более одного инструмента.

3. Для концевых фрез и сверл

При выборе патрона необходимо определить для каких целей он будет использоваться:

Концевые фрезы имеют меньший диаметр, чем оправка, поэтому они крепятся не поверх нее, а в отверстии. Закрепление фрез и сверл с цилиндрическим хвостовиком диаметром до 20 мм удобнее всего производить в цанговых патронах ER. При больших нагрузках, у цанговых патронов есть вероятность вытягивания фрезы из патрона, однако достаточно неплохая точность по биению и гибкость делает их универсальным патроном для сверления и чистового и получистового фрезерования.

Для чернового фрезерования используют специальные усиленные цанговые патроны с цилиндрической цангой.

Для сверл с цилиндрическим хвостовиком небольшого диаметра так же применяются универсальные сверлильные патроны, в которые можно зажимать инструмент в очень широком диапазоне диаметров, но только сверла, т.к. данные патроны не воспринимают радиальную нагрузку. Усилие зажима у этих патронов меньше чем у цанговых, вследствие меньшей площади контакта с хвостовиком фрезы, а следовательно и вероятность проворота больше. Для выполнения точных работ применяются прецизионные сверлильные патроны.

Патрон для сверл с хвостовиком ISO9766 отличается от патрона Weldon лыской во всю длину хвостовика а не короткой, и шлифованной внутренней поверхностью.

Для зажима концевых фрез и сверл с коническим хвостовиком используются специальные патроны с внутренним Конусом Морзе. Для фиксации сверл в таких патронах используется паз под лапку на торце сверла, а для фиксации фрез используется болт заворачивающийся в торец фрезы.

4. Для нарезания резьбы метчиком

Для нарезания резьбы применяются патроны с посадкой под квадратный хвостовик метчика. Существует довольно много конструкция патронов для нарезания резьбы но можно выделить основные.

На современных фрезерных станках существует два варианта нарезания резьбы метчиком:

А) Обычное резьбонарезание без синхронизации частоты вращения шпинделя с подачей по оси Z

Жесткое нарезание резьбы с синхронизацией частоты вращения шпинделя с подачей по оси Z При первом варианте нарезания резьбы необходимо использовать специальные компенсирующие погрешность шага по оси Z патроны.

При втором варианте в теории использовать патроны с компенсацией не обязательно, для этого можно применять цанговые патроны с зажимом квадрата метчика четырьмя винтами

но на практике рекомендуют использовать метчиковые патроны типа SynchroFlex, со встроенным гибким элементом

или использованием резиновых цанг

Для нарезания резьбы в глухих отверстиях необходимо использовать патроны с предохранительной муфтой, которая защищает оправку от превышения крутящего момента.

Так же используются оправки с быстросменным держателем, которые идут с набором патронов под каждый размер метчика. В таких оправках обычно предусмотрена осевая компенсация, но так же применяются и предохранительные муфты. Иногда предохранительная муфта предусмотрена в конструкции самого патрона цанги.

Для универсальных фрезерных станков предусмотрены патроны с реверсом, для вывода метчика из отверстия.

5. Для растачивания

Для растачивания на станках применяются два основных вида оправок

А) Модульная или сборная система – представляет собой оправку с фланцем на который крепятся различные расточные головки (с одним резцом, с двумя, для чернового растачивания и т.д.)

Б) Оправки с интегрированными револьверными головками

Револьверная головка в большинстве случаев представляет из себя оправку с закрепленной на торце, на направляющих, блок (или несколько блоков), с поперечным и продольным креплением резца, который можно смещать в перпендикулярном направлении относительно оси вращения оправки для регулирования вылета резца.

Разновидности

Оправки для установки на фрезерные станки по форме фрез бывают следующих типов:

По конструкции оправки бывают:

Зажимные устройства оправок бывают следующих типов:

Виды комбинированных зажимов:

По уровню механизации зажимные конструкции оправок бывают следующих типов:

Пробки цанговые самоцентрирующие

Пробки цанговые самоцентрирующие применяют для средних работ. Цанга разжимается давлением центра. Базовая поверхность заготовки должна быть обработана с учетом разжима цанги до 0,5 мм.

Размеры, мм

| D | d | d1 | L | l | l1 | l2 |

| 30—34 | 26 | М20х1,5 | 65 | 32 | 27 | 16 |

| 35—39 | 33 | М20х1,5 | ||||

| 40—44 | 37 | М24х2 | 75 | 38 | 31 | 17 |

| 45—49 | 43 | М30х2 | 80 | 22 | ||

| 50—54 | 48 | М42Х3 | 90 | 48 | 41 | |

| 55—60 | 53 | М42Х3 |

Устройство и принцип работы

Оправки для фрезерования конструктивно состоят из двух частей:

Конструкция может быть простой либо модульной. Модульная используется для установки на промышленное оборудование с целью выполнения сложных этапов обработки без частой переустановки фрез.

Оправки могут передавать вращательный момент напрямую от шпинделя или понижать их, в зависимости от конструкции.