какая допускается температура нагрева буксового узла при разогреве в тепляке

Приложение 15. Основные условия по обеспечению сохранности вагонов при погрузке, разгрузке и маневровых работах

Приложение 15

к Условиям перевозок

(к статье 17)

Основные условия

по обеспечению сохранности вагонов при погрузке, разгрузке и маневровых работах

1. При перемещении вагонов с помощью любых средств тяговое усилие должно передаваться через автосцепку или кронштейн для подтягивания вагонов. Количество одновременно подтягиваемых груженых вагонов за кронштейн на прямом горизонтальном участке пути при угле между тросом и продольной осью пути до 5° не должно быть более четырнадцати 4-осных или восьми 8-осных.

2. Производить маневры со скоростью не более 3 км/час при подходе локомотива (одиночного или с вагонами) к вагонам и со скоростью не более 5 км/час при подходе одиночных вагонов или сцепов к стоящим на пути вагонам.

3. Перед погрузкой в открытый подвижной состав пол вагона, опорные поверхности груза, подкладки, прокладки и бруски должны быть очищены от снега, льда и грязи.

4. Запрещается погрузка навалочных и насыпных грузов, если с них стекает влага на ходовые части и автотормозное оборудование вагонов.

5. Температура нагрева узлов и деталей вагонов в процессе производства погрузочно-разгрузочных работ должна быть не более:

6. Равномерно распределенная нагрузка на крышку люка полувагона не должна превышать 59 кН. Сосредоточенная на площадке размером 0,25 х 0,25 м и менее удельная нагрузка на крышку люка не должна превышать 0,8 МПа.

9. Не допускается открывать и закрывать двери, загрузочные и разгрузочные люки с применением тракторов, погрузчиков, лебедок, кранов. и другой техники, не согласованной с железной дорогой для выполнения этих работ.

10. После слива из цистерн предварительно разогретого груза крышка люка и сливной прибор должны быть закрыты при температуре котла не выше 50°С.

11. Не допускается устранение сдвига и восстановление сыпучести грузов в вагонах соударением таких вагонов с другими вагонами, стационарными устройствами, а также ударами копра.

12.Требования к грейферам:

12.1. Ширина двухчелюстного грейфера независимо от значения размаха не должна превышать 2,5 м, а номинальная масса порожнего грейфера должна быть не более 8 т.

12.2. Грейферы для выгрузки лесоматериалов из полувагонов должны иметь наружную длину в раскрытом положении не более 2,7 м, внутреннюю длину грейфера в раскрытом положении ( ) м.

12.3. Грейферы при зачерпывании груза не должны касаться пола вагона, не допускается бросать грейфер на груз в вагоне, разбивать груз грузозахватным устройством.

13. Требования к вагоноопрокидывателям:

13.1. Система закрепления полувагона в роторе вагоноопрокидывателя должна обеспечивать нагружение тележек полувагона на протяжении всего цикла разгрузки.

13.2. Общая нагрузка от упоров (лап вибрационных устройств, опорных балочек на крюках зажимов), передаваемая на верхнюю обвязку полувагона, не должна быть выше наибольшего расчетного веса полувагона и должна распределяться равномерно на обе стенки кузова полувагона с отклонением не более 10% от среднего значения. Нагрузка, передаваемая от отдельных упоров, должна равномерно распределяться по всей ширине верхней обвязки полувагона на длине не менее 0,8 м и не превышать 98 кН. Размеры и размещение упоров должны обеспечивать положение каждого упора над стойкой полувагона. Упоры должны быть армированы упругими элементами.

13.3. Привалочные стенки устройства должны амортизировать ударные нагрузки от полувагона и обеспечивать одновременное и равномерное прилегание к ним наружных поверхностей боковых стоек кузова. Стенки должны армироваться упругим материалом.

13.4. После разгрузки на вагоноопрокидывателе каждый полувагон должен быть осмотрен. При этом должны быть поставлены на место выпавшие детали, крышки люков закрыты на обе закидки и зафиксированы запорными секторами и устранены другие неисправности, возникшие при разгрузке.

14. Требования к погрузчикам:

14.1. Колеса погрузчика должны иметь резиновые шины. Расстояние между передними колесами должно быть не менее 750 мм.

14.2. Габаритная высота погрузчиков при работе должна обеспечивать зазор между погрузчиком и верхней кромкой дверного проема вагона не менее 0,1 м. Вилки с грузом должны быть подняты от пола вагона на высоту не менее 0,2 м, а рама погрузчика должна быть отклонена назад.

15. Требования к вибрационным устройствам:

Длина каждого опорного элемента, контактирующего с верхней обвязкой полувагона и передающего вибрационные нагрузки, должна быть не менее 3 м для машин, работающих в ударно-вибрационном режиме; 2,5 м для машин, работающих в вибрационном режиме.

Постоянное усиление продольного сжатия приборов автосцепки вагонов механизмами машин в процессе разгрузки должно быть не менее 196 кН и не более 980 кН.

16. Тепляки (гаражи) с конвективным способом разогрева груза в вагонах должны быть оборудованы охлаждающими устройствами, устройствами автоматической регистрации температурного режима в секции разогрева и ограничением предельно допустимой температуры разогрева, комплектом контрольно-измерительных приборов для замера температуры, приспособлениями, защищающими буксы и тормозные приборы от попадания влаги.

Откройте актуальную версию документа прямо сейчас или получите полный доступ к системе ГАРАНТ на 3 дня бесплатно!

Если вы являетесь пользователем интернет-версии системы ГАРАНТ, вы можете открыть этот документ прямо сейчас или запросить по Горячей линии в системе.

Страница 61: Технические условия погрузки и крепления грузов (46554)

Контактирующие поверхности опорных элементов должны быть гладкими, не иметь выступающих швов и накладок.

§ 38. Вибромашины должны устанавливаться без ударов с перекрытием опорными элементами двух стоек с каждой стороны кузова полувагона. Общее время работы вибромашины при разгрузке каждого полувагона не должно превышать 7 мин.

Машинист мостового или козлового крана, обслуживающий вибратор, должен иметь полный обзор внутренней части кузова очищаемого вагона; при использовании стрелового крана выделяется рабочий, подающий сигналы машинисту крана. Рабочий должен находиться в безопасной зоне на специальной вышке, помосте и др.

Запрещается применять накладные вибраторы для восстановления сыпучести смерзшихся грузов вибрацией кузова полувагона. Накладные вибраторы допускается применять только для зачистки полувагонов от остатков разрыхленных грузов.

§ 39. Запрещается для очистки кузова полувагона от налипшего, примерзшего и остатков невысыпавшегося груза использовать средства и способы, вызывающие повреждения внутренней поверхности кузова и элементов полувагона, в том числе остукивание кувалдами кузова, крышек разгрузочных люков и балок рамы.

При применении для очистки кузовов полувагонов специализированных агрегатов со скребками и металлическими щетками должны быть предусмотрены ограничители, исключающие возможность повреждения стенок и торцовых дверей при передвижении самоходных агрегатов вдоль очищаемых полувагонов или при протягивании полувагонов под агрегатами.

Очистные устройства, оборудованные механическими щетками, должны обеспечивать удельное давление ворса щеток не более 3 кгс/см2.

Турбореактивная установка для газодинамической очистки вагонов не должна допускать нагрева отдельных узлов и деталей вагонов выше установленного уровня (см. § 49).

Установка должна иметь:

защитные экраны с обеих сторон вагонов в зоне интенсивных потоков газовых струй (при очистке вагонов в закрытом помещении);

устройства контроля температуры деталей вагонов (допускается применение переносного устройства).

Перед подачей вагонов под очистку крышки букс с подшипниками скольжения следует плотно закрыть, соединительные рукава тормозной магистрали соединить, а торцовые двери полувагонов закрыть на оба запора или закрепить в открытом положении. После очистки следует проверить техническое состояние вагонов и выявленные неисправности устранить. Не допускается:

запуск двигателя при расположении вагонов под насадком;

работа двигателя при остановке полувагонов под насадком;

подача под очистку вагонов с отсутствующими буксовыми крышками.

Использование виброрыхлителей, рыхлящие органы которых контактируют с элементами кузова вагона, не допускается.

§ 41. Виброрыхлители-разгрузчики, предназначенные для рыхления и выгрузки груза вибрацией кузова полувагона, должны применяться только в комплекте с направляющими устройствами, исключающими в режиме рыхления контакт вибрирующих деталей рыхлителей с элементами полувагона.

В режиме рыхления параметры машины должны соответствовать требованиям § 40.

В режиме выгрузки параметры машины должны соответствовать требованиям § 36.

§ 42. В нижнем рабочем положении виброрыхлителя между концами его штырей, клиньев или других рыхлящих органов и полом полувагона должен оставаться зазор не менее 50 мм.

§ 45. Вибрационные штыревые рыхлители, виброрыхлители-разгрузчики, бурорыхлительные машины, а также специализированные устройства со скребками клинового, ножевого, ковшового (экскаваторного) и других типов должны быть снабжены автоматическими устройствами (ограничителями), обеспечивающими зазор не менее 0,05 м от рабочих органов до плоскости торцовых стен (дверей), боковых стен и пола вагонов. Это расстояние должно быть обеспечено как при передвижении самоходных агрегатов вдоль полувагонов и платформ, так и при передвижении полувагонов и платформ под агрегатами.

Допускается эксплуатация машин без указанных автоматических устройств при следующих ограничениях перемещения рабочих органов в процессе работы машин:

расстояние от оси железнодорожного пути до наружного контура крайнего рабочего органа по горизонтали не более 1,3 м при совмещении оси машины с осью пути;

расстояние от уровня головок рельсов до рабочего органа в нижнем положении не менее 1,5 м;

расстояние от плоскости торцовых стен (дверей) до рабочего органа не менее 0,05 м.

§ 46. Тепляки (гаражи) с конвективным способом разогрева груза в вагонах должны быть оборудованы охлаждающими устройствами (если предусматриваются рабочие режимы, требующие охлаждения), устройствами автоматической регистрации температурного режима в секции разогрева и ограничения предельно допустимой температуры разогрева, комплектом контрольно-измерительных приборов для замера температуры, приспособлениями, защищающими буксы и тормозные приборы от попадания влаги.

Перед подачей вагонов в тепляк воздух из тормозной системы вагонов должен быть выпущен, рукава тормозной магистрали соединены.

К эксплуатации допускаются тепляки, прошедшие испытания с разогревом груза в вагонах с деревянной и металлической обшивками кузова.

§ 47. При применении в тепляках орошающих устройств для охлаждения тормозных приборов вагонов на них до ввода в тепляк должны быть установлены следующие защитные приспособления:

а) резиновый жгут или хомут на шток тормозного цилиндра, у которого нет уплотняющего сальника (тонкий шток), и уплотняющее приспособление на место соединения передней (со стороны штока) крышки с корпусом тормозного цилиндра для предохранения от попадания внутрь цилиндра воды;

б) резиновые пробки для закрывания атмосферных отверстий воздухораспределителей;

в) защитные приспособления для предотвращения попадания воды через режимное устройство воздухораспределителей и демпфер авторежима;

г) пробка в отверстие диаметром 10 мм в нижней части тормозного цилиндра со стороны передней крышки;

д) заглушки на рукава тормозной магистрали крайних вагонов.

Максимальная температура в секции тепляка не должна превышать 130 °С.

В тепляках, оборудованных охлаждающими устройствами, нижняя система охлаждения включается при превышении температуры тормозного цилиндра 55 °С или в секции 100 °С. Система охлаждения не должна выключаться до окончания процесса разогрева груза.

Верхняя система охлаждения включается:

при разогреве груза в вагонах с деревянной обшивкой кузова при достижении в секции температуры 100 °С, а затем через каждый час на 3 мин;

Вода, идущая на охлаждение, должна подаваться на детали и узлы вагонов равномерно по всей длине тепляка и не должна быть загрязнена механическими или химическими примесями.

Давление в сети не должно быть менее 0,5 кгс/см2, а температура воды выше 25 °С.

При эксплуатации тепляков с верхним подводом теплоносителя и остропиковой технологией разогрева смерзшегося груза в вагонах максимальная температура теплоносителя на входе в секцию не должна превышать 160 °С, в секции 90 °С и на выходе из секции 60 °С.

§ 49. При разогреве в тепляках грузов в вагонах температура нагрева ответственных узлов вагона не должна превышать:

Запрещается эксплуатировать тепляки без устройств автоматической регистрации температурного режима в секции разогрева и ограничения предельно допустимой температуры разогрева, а также без полного комплекта контрольно-измерительных приборов для замера температуры в следующих местах:

на входе теплоносителя в секцию;

на тормозном цилиндре вагона, стоящего вторым от ворот секции;

на входе воды, идущей на охлаждение вагонов.

При устойчивом тепловом режиме работы тепляка замер температуры на тормозном цилиндре должен проводиться с периодичностью, согласованной с управлением железной дороги.

Режим работы тепляка не должен допускать нагревания деталей вагонов выше уровня, установленного настоящим параграфом.

При разогреве груза в цистернах температура в тепляке, кроме того, должна ограничиваться в соответствии с требованиями взрывобезопасности груза.

При разогреве энергетических или коксующихся углей в полувагонах температура в секции не должна превышать 100 °С.

Разогрев в тепляках крытых вагонов, загруженных горюче-смазочными материалами, не допускается.

§ 50. После вывода вагонов из тепляка необходимо:

а) снять с тормозных приборов вагонов защитные приспособления;

б) проверить работу тормозного оборудования на торможение и отпуск;

в) смазать все шарнирные соединения рычажной передачи и авторегуляторов хода поршня тормозного цилиндра;

Примечание. При обильном вытекании смазки из букс с роликовыми подшипниками вскрывать смотровые крышки и добавлять смазку должны только работники вагонного хозяйства железной дороги, допущенные для производства этих работ, согласно требованиям действующих инструкций МПС и техническим указаниям по эксплуатации и ремонту вагонных букс с роликовыми подшипниками с оплатой указанных работ за счет предприятия, эксплуатирующего тепляк.

§ 51. Категорически запрещается разгрузка смерзшихся грузов с применением клин-баб, металлических болванок, взрывания; рыхление, перемещение, а также проталкивание груза в проемы люков полувагона грейферами и другими грузозахватными органами кранов; применение устройств для оттаивания груза у крышек люков и бортов открытым пламенем и других методов, вызывающих повреждение подвижного состава.

Разгрузка полувагонов на вагоноопрокидывателях и инерционных машинах. Уплотнение насыпных грузов

§ 52. После разгрузки на вагоноопрокидывателе каждый вагон должны тщательно осмотреть и установить на место выпавшие чеки и тормозные колодки, пружины и другие детали рессорного комплекта и буксового узла, закрыть крышки люков на обе закидки и зафиксировать их запорными секторами, пополнить смазку в буксах на подшипниках скольжения и устранить другие возникающие неисправности силами и за счет средств предприятия, эксплуатирующего вагоноопрокидыватель.

§ 53. Конструкции эксплуатируемых вагоноопрокидывателей должны соответствовать следующим основным требованиям:

а) упоры и опорные балочки на крюках зажимов должны иметь длину не менее 800 мм;

б) опорные поверхности зажимов и упоров должны быть армированы упругим материалом. Механизмы зажимов должны обеспечивать их одновременное и равномерное прижатие к верхней обвязке полувагона;

в) привалочные стенки вагоноопрокидывателей должны быть армированы рифлеными резиновыми плитами толщиной не менее 100 мм;

г) поверхность привалочной стенки должна иметь уклон, соответствующий углу наклона кузова вагона при его опрокидывании, для обеспечения равномерного прилегания к стенке стоек вагона по всей высоте;

д) элементы конструкции вагоноопрокидывателей должны содержаться в соответствии с нормативами на содержание вагоноопрокидывателей из условия сохранности вагонов;

е) конструкция вагоноопрокидывателей не должна допускать обезгруживания тележек вагона на протяжении всего цикла разгрузки;

ж) для выгрузки рудных концентратов, а также слеживающихся и смерзающихся грузов каждый вагоноопрокидыватель должен быть оснащен специальным щитом или другим устройством, предохраняющим обшивку боковых стенок от повреждения падающими глыбами груза;

з) иметь исправную блокировку, исключающую возможность опрокидывания полувагона до отцепки и скатывания с вагоноопрокидывателя ранее разгруженного вагона;

Какая должна быть температура нагрева буксового узла в процессе

3.3.1 Запрещается постановка в поезд и следование в нем вагонов, у которых буксовый узел имеет хотя бы одну из следующих неисправностей:

3.3.2 Осмотрщик при движении пассажирских и грузовых вагонов, а также на стоянках по внешним признакам выявляет неисправные буксовые узлы, температура которых может и не отличаться от температуры исправных (температура определяется приборами бесконтактного обнаружения перегретых букс).

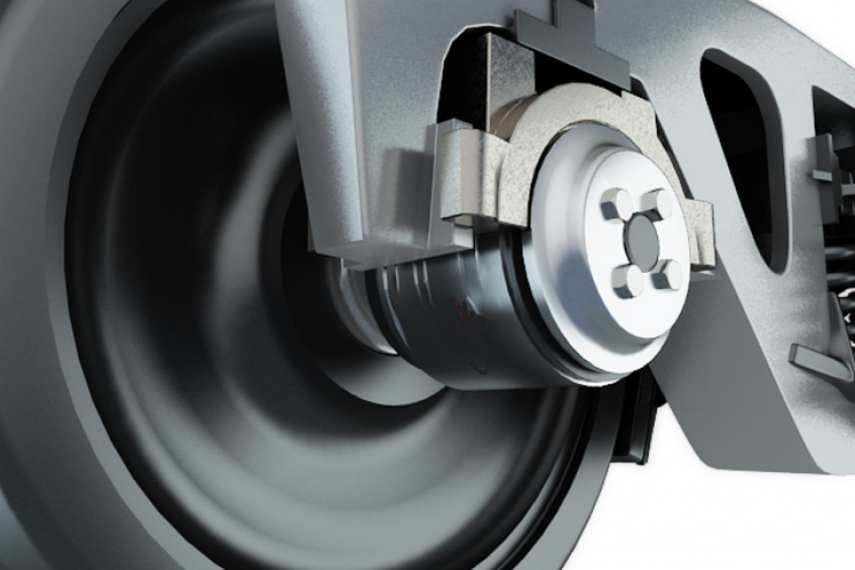

Порядок технического обслуживания колесной пары с буксовым узлом:

Наиболее характерные внешние признаки неисправных буксовых узлов с подшипниками качения указаны в таблице 3.2.

3.3.6 Признаками неисправности буксового узла с подшипниками кассетного типа, требующими отцепки вагона, являются:

Примеры расчета температур:

а) при положительной температуре окружающего воздуха браковочная температура рассчитывается следующим образом, например, измеренная температура корпуса буксы составляет 80 град.С, температура воздуха плюс 20 град.С, рабочий нагрев при этом составит 80 – 20 = 60 град.С, что является браком;

б) при нулевой температуре окружающего воздуха браковочная температура рассчитывается следующим образом, например, измеренная температура корпуса буксы составляет 60 град.С, температура воздуха 0 град.С, рабочий нагрев при этом составит 60 – (0) = 60 град.С, что является браком;

в) при отрицательной температуре окружающего воздуха браковочная температура рассчитывается следующим образом, например, измеренная температура корпуса буксы составляет 40 град.С, температура воздуха минус 20 град.С, рабочий нагрев при этом составит 40 – (-20) = 60 град.С, что является браком.

Примечание: По сравнению с роликовыми цилиндрическими подшипниками кассетные конические подшипники могут иметь более высокую рабочую температуру нагрева подшипников, при этом буксовые узлы первой и третьей колесных пар вагона по направлению движения могут иметь пониженную температуру в сравнении со второй и четвертой колесными парами вследствие лучшей циркуляции воздуха во время движения.

Запрещается эксплуатировать под одним вагоном колесные пары, имеющие буксовые узлы с подшипниками кассетного типа и стандартными цилиндрическими подшипниками.

3.3.7 По всем неисправностям, выявленным по внешним признакам нагрева букс, осмотрщик должен принять решение о ремонте колесной пары или о дальнейшем ее следовании в составе поезда.

При невозможности установить причину нагрева буксы колесная пара должна быть заменена и направлена в ремонт.

Чрезмерное нагревание буксового узла может происходить из-за;

– неправильной сборки подшипникового узла.

– заедания в лабиринтном уплотнении или трения уплотнительного

кольца (при этом наибольшему нагреву подвержена зона уплотнения)

– откручивание гайки и трение её об крышку буксы (при этом наибольшему нагреву подвержена передняя крышка буксы)

– отсутствия или малого радиального зазора в подшипнике.

– отсутствия или малого осевого разбега в подшипнике или узле.

– попадания в подшипники песка или других механических примесей.

– недостаточное количество, или переполнение узла смазкой.

– применение не установленного для узла типа смазки.

Признаками перегрева подшипникового узла является подгорание и изменение цвета окраски его, вытекание смазки и т. п. Температура нагрева буксы определяется тыльной стороной ладони с верхней нагруженной стороны буксы в 2-х точках – местах нахождения 1-го и 2-го подшипника.

Действия локомотивной бригады при нагреве буксы колесной пары.

При обнаружении в пути следования повышенного нагрева буксового узла, убедиться в возможности дальнейшего следования с поездом, при необходимости отключить тяговый электродвигатель и тормоз тележки. Довести поезд до ближайшей станции на пониженной скорости, исключающей дальнейшее повышение температуры, наблюдая за неисправным узлом. На станции произвести более детальный осмотр и принять решение о возможности дальнейшего следования. Охлаждение буксовых узлов снегом и водой запрещается.

Температуру нагрева проверять на ощупь рукой или специальным термометром. Признаками перегрева подшипникового узла является подгорание и изменение цвета окраски его, вытекание смазки и т. п. Температура нагрева буксы определяется тыльной стороной ладони с верхней нагруженной стороны буксы.

Максимальная температура нагрева подшипниковых узлов, определяемая на корпусе узла в нагруженной зоне, не должна быть более 80°С. Обычно температура узлов превышает температуру окружающей среды на 20—35°С.

При обнаружении повышенного нагрева подшипникового узла убедиться в возможности дальнейшего следования с поездом и довести поезд до ближайшей станции на пониженной скорости, исключающей дальнейшее повышение температуры, наблюдая за неисправным узлом. На станции произвести более детальный осмотр и принять решение о возможности дальнейшего следования и его порядке. Охлаждение подшипниковых узлов снегом или водой запрещается.

О всех случаях повышенного нагрева узлов с подшипниками качения, обнаруженных неисправностях и принятых мерах, машинист локомотива обязан сделать запись в журнале технического состояния локомотива (форма ТУ-152). В депо неисправный подшипниковый узел осмотреть, при необходимости произвести его ревизию и ремонт.

В случае разрушения и заклинивания подшипника необходимо отключить питание тягового электродвигателя, вывесить колесную пару неисправного колесно-моторного блока и довести поезд до ближайшей станции со скоростью не более 10 км/ч.

Неисправная колесная пара локомотива может устанавливаться на специальную тележку для транспортировки локомотива. Скорость следования локомотива в этом случае определяется технической документацией на тележку.

В случае повреждения подшипников буксового узла при крушении, столкновении, или после схода колесной пары с рельсов при скорости движения свыше 20 км/ч, а также при наличии ползуна на поверхности катания глубиной более 1,5 мм провести ревизию узла.

Чрезмерное нагревание буксового узла может происходить из-за;

– неправильной сборки подшипникового узла.

– заедания в лабиринтном уплотнении или трения уплотнительного

кольца (при этом наибольшему нагреву подвержена зона уплотнения)

– откручивание гайки и трение её об крышку буксы (при этом наибольшему нагреву подвержена передняя крышка буксы)

– отсутствия или малого радиального зазора в подшипнике.

– отсутствия или малого осевого разбега в подшипнике или узле.

– попадания в подшипники песка или других механических примесей.

– недостаточное количество, или переполнение узла смазкой.

– применение не установленного для узла типа смазки.

Признаками перегрева подшипникового узла является подгорание и изменение цвета окраски его, вытекание смазки и т. п. Температура нагрева буксы определяется тыльной стороной ладони с верхней нагруженной стороны буксы в 2-х точках – местах нахождения 1-го и 2-го подшипника.

Действия локомотивной бригады при нагреве буксы колесной пары.

При обнаружении в пути следования повышенного нагрева буксового узла, убедиться в возможности дальнейшего следования с поездом, при необходимости отключить тяговый электродвигатель и тормоз тележки. Довести поезд до ближайшей станции на пониженной скорости, исключающей дальнейшее повышение температуры, наблюдая за неисправным узлом. На станции произвести более детальный осмотр и принять решение о возможности дальнейшего следования. Охлаждение буксовых узлов снегом и водой запрещается.

Температуру нагрева проверять на ощупь рукой или специальным термометром. Признаками перегрева подшипникового узла является подгорание и изменение цвета окраски его, вытекание смазки и т. п. Температура нагрева буксы определяется тыльной стороной ладони с верхней нагруженной стороны буксы.

Максимальная температура нагрева подшипниковых узлов, определяемая на корпусе узла в нагруженной зоне, не должна быть более 80°С. Обычно температура узлов превышает температуру окружающей среды на 20—35°С.

При обнаружении повышенного нагрева подшипникового узла убедиться в возможности дальнейшего следования с поездом и довести поезд до ближайшей станции на пониженной скорости, исключающей дальнейшее повышение температуры, наблюдая за неисправным узлом. На станции произвести более детальный осмотр и принять решение о возможности дальнейшего следования и его порядке. Охлаждение подшипниковых узлов снегом или водой запрещается.

О всех случаях повышенного нагрева узлов с подшипниками качения, обнаруженных неисправностях и принятых мерах, машинист локомотива обязан сделать запись в журнале технического состояния локомотива (форма ТУ-152). В депо неисправный подшипниковый узел осмотреть, при необходимости произвести его ревизию и ремонт.

В случае разрушения и заклинивания подшипника необходимо отключить питание тягового электродвигателя, вывесить колесную пару неисправного колесно-моторного блока и довести поезд до ближайшей станции со скоростью не более 10 км/ч.

Неисправная колесная пара локомотива может устанавливаться на специальную тележку для транспортировки локомотива. Скорость следования локомотива в этом случае определяется технической документацией на тележку.

В случае повреждения подшипников буксового узла при крушении, столкновении, или после схода колесной пары с рельсов при скорости движения свыше 20 км/ч, а также при наличии ползуна на поверхности катания глубиной более 1,5 мм провести ревизию узла.

Date: 2016-05-14; view: 7687; Нарушение авторских прав

Технический контроль буксовых узлов

Техническое обслуживание буксовых узлов, контроль параметров под вагонами производят в соответствии с требованиями Инструкции по техническому обслуживанию вагонов в эксплуатации (инструкция осмотрщику вагонов) № 808- 2017 ПКБ ЦВ.

Контроль буксовых узлов в пути следования грузовых вагонов осуществляется:

При встрече состава поезда с ходу выявляют внешние признаки ненормальной работы буксовых узлов: скрежет, пощелкивание, искрение, задымление, появление запаха, движение колесной пары юзом.

При осмотре буксовых узлов во время остановки (стоянки) поезда необходимо контролировать:

Рисунок 5.1 а – сдвиг буксы

Рисунок 5.1 а – сдвиг буксы

Рисунок 5.1 а – сдвиг буксы

Рисунок 5.2 а – выброс смазки на диск и обод колеса

Рисунок 5.2 а – выброс смазки на диск и обод колеса

Рисунок 5.2 а – выброс смазки на диск и обод колеса

При подозрении на ненормальную работу подшипников в корпусе буксы производят снятие крышек смотровых.

Рисунок 5.3 (а – Смещение адаптера)

Рисунок 5.3 (а – Смещение адаптера)

Рисунок 5.4 а – обрыв болта торцевого крепления

Рисунок 5.4 а – обрыв болта торцевого крепления

Рисунок 5.4 в – нарушение целостности уплотнений

Рисунок 5.4 в – нарушение целостности уплотнений

Признаками ненормальной работы буксовых узлов, требующих отцепки вагона:

C подшипниками в корпусе буксы:

После снятия крышек смотровых:

Примечание – Браковка не производится:

1. При взвешенно-капельном состоянии воды (конденсат, роса) и наличии отдельных крупинок льда.

2. По следам коррозии на крышках корпуса буксы, крышках и кожухах уплотнений подшипников кассетного типа.

Примечание – Не является браковочным признаком незначительное выделение смазки в виде равномерно распределенного валика на уплотнении подшипника кассетного типа, внутренней цилиндрической поверхности крышки крепительной, а также в виде отдельных капель, располагающихся в нижней части корпуса буксы (крышки крепительной). При обнаружении указанного выше выделения смазки из уплотнений подшипника в виде валика ее следует удалить чистой ветошью или обтирочным материалом.

с подшипниками кассетного типа под адаптеры:

Примечание:

1. При отсутствии перегрева подшипника особое внимание обращается на состояние подшипника и его уплотнений, при наличии дефектов подшипник бракуют.

2. Не является браковочным признаком выделение смазки в виде равномерно распределенного валика на уплотнения подшипника.

Категорически запрещается производить демонтаж крышек крепительных корпусов букс, а также гаек торцевых М110 и болтов М20 или М24 торцевого крепления подшипников на оси.

Центр инновационного развития ОАО «РЖД» совместно с Инновационной компанией «ЯЛОС» завершил в рамках инновационного проекта, опытную эксплуатацию термоиндикаторов. Применение специализированных, химических индикаторов температуры по контролю нагрева буксовых узлов вагонов, электрооборудования локомотивов и энергетической инфраструктуры ОАО “РЖД”, подтвердило их эффективность на полигонах испытаний. Испытания проходили на 20 полигонах 3 железных дорог, было засвидетельствовано 23 срабатывания термоиндикаторов, которые предотвратили развитие аварийных ситуаций. По итогам испытаний, их результаты были признаны “удовлетворительными” Протоколами ЦИР-32_пр от 24.04.2020 и №ОКТ НГ-60_пр от 17.04.2020.

Повышение надежности буксового узла является приоритетной задачей, как для повышения безопасности движения поездов, так и для улучшения экономических показателей использования подвижного состава.

Внешним показателем аварийности буксового узла является его температура. Для железнодорожных вагонов пороговой температурой нагрева верхней части корпуса буксы является температура 60°С, а температура корпуса буксы или адаптера с подшипниками кассетного типа – 70°С. При температурах ниже пороговых значений, буксовый узел функционирует в норме, а превышение указанных температур свидетельствует о предаварийной или аварийной ситуации.

Диаграмма областей перегрева буксового узла (по данным Инфотекс)

Цветовые, химические, необратимые, температурные индикаторы, позволяют улучшить контроль перегревов буксовых узлов, вагонного парка ОАО «РЖД». Их применение позволяет обнаруживать предаварийные ситуации на раннем этапе, и своевременно производить ремонт неисправных буксовых узлов.

Химические термоиндикаторы являются эффективным дополнением к существующей системе КТСМ, контролирующей перегревы буксовых узлов вагонного парка ОАО “РЖД”. Так как визуальная, контрольная проверка буксовых узлов совершается, как во время планового визуального осмотра, а также при любом сигнале тревог Т0,Т1,Т2, поступающих от автоматизированной системы контроля КТСМ, то с помощью цветовых термоиндикаторов можно:

Применение цветовых, химических индикаторов перегрева буксовых узлов позволит:

1) увеличить грузооборот, за счет отсутствия простоев вагонов по причине ошибочных отцепок;

2) уменьшить прямые и накладные расходы на ошибочные выводы вагонов в отказ;

3) повысить производительность труда осмотрщиков вагонов;

4) уменьшить расходы на ремонты вагонного парка РЖД, при срабатывании тревоги Т2;

5) повысить безопасность железнодорожных перевозок;

ПОЛОЖИТЕЛЬНЫЕ ХАРАКТЕРИСТИКИ ТЕРМОИНДИКАТОРОВ ДЛЯ КОНТРОЛЯ ТЕМПЕРАТУР БУКСОВЫХ УЗЛОВ