какая допускается высота пружины натяжного устройства ремней редуктора карданного привода тркп

СДО для вагонников

Ответы для вагонников на часто встречающиеся вопросы в системе дистанционного образования ОАО«РЖД» (http://sdo.rzd.ru)

Ярлыки

Поиск по блогу

10 февраля 2021

2021-08 ЦВ Дополнительная НПТО, ВМ ПТО, осмотрщики вагонов всех наименований (Протокол № ЦДИ-101/пр от 22.01.2021. Техническое обслуживание приводов вагонных генераторов)

Ответы за февраль 2021:

2021-08 ЦВ Дополнительная НПТО, ВМ ПТО, осмотрщики вагонов всех наименований (Протокол № ЦДИ-101/пр от 22.01.2021. Техническое обслуживание приводов вагонных генераторов)

Допустимая величина бокового сдвига редуктора на оси?

⇒ Не более 20 мм в одну из сторон

Износ и изгиб болта натяжного устройства ТРКП?

⇒ Не более 5 мм

На технических станциях, где нет приписного парка пассажирских вагонов, какие действия допускается выполнять при выявлении неисправности колесной пары с редуктором от средней части?

⇒ Заменить неисправную колесную пару с редуктором от средней части на колесную пару без редуктора

О какой неисправности привода вагонного генератора от средней части оси колесной пары свидетельствует нехарактерный шум при движении поезда?

⇒ Погнут или помят карданный вал

При проследовании поезда через пункт технического обслуживания осмотрщики вагонов должны осмотреть работающие приводы обо всех обнаруженных недостатках кому следует сообщить?

⇒ Начальнику пассажирского поезда (далее – ЛНП) и поездному электромеханику пассажирского поезда (далее – ПЭМ)

Укажите признак сдвига редуктора на оси колесной пары?

⇒ Все вышеперечисленное

Укажите высоту пружины натяжного устройства ремней привода ТРКП при ее рабочем состоянии?

⇒ 100 +/- 5 мм

Укажите высоту пружины натяжного устройства ремней в приводе ТК-2, ТК-3 при ее рабочем состоянии:

⇒ 110±5 мм

ТЕКСТРОПНО-РЕДУКТОРНО-КАРДАННЫЙ ПРИВОД (ТРКП)

Текстропно-редукторно-карданный привод (ТРКП) — наиболее надежный привод. Этими приводами оснащаются пассажирские и почтовые вагоны. Привод монтируют на одной стороне тележки КВЗ-ЦНИИ (рис.1). К нему относятся: ведущим шкив 7, закрепленный на торце оси; четыре приводных ремня 3, ведомый шкив 2, посаженный на конусную часть вала редуктора 4; натяжное устройство 5; карданный вал 6; генератор 7 и предохранительные устройства 8 вала и генератора.

Рис.1. Расположение текстропно-редукторно-карданного привода:

1 — ведущий шкив; 2 — ведомый шкив, 3 — четыре приводных ремня; 4 — редуктор; 5 — натяжное устройство; 6 — карданный вал; 7 — генератор; 8 — предохранительное устройство

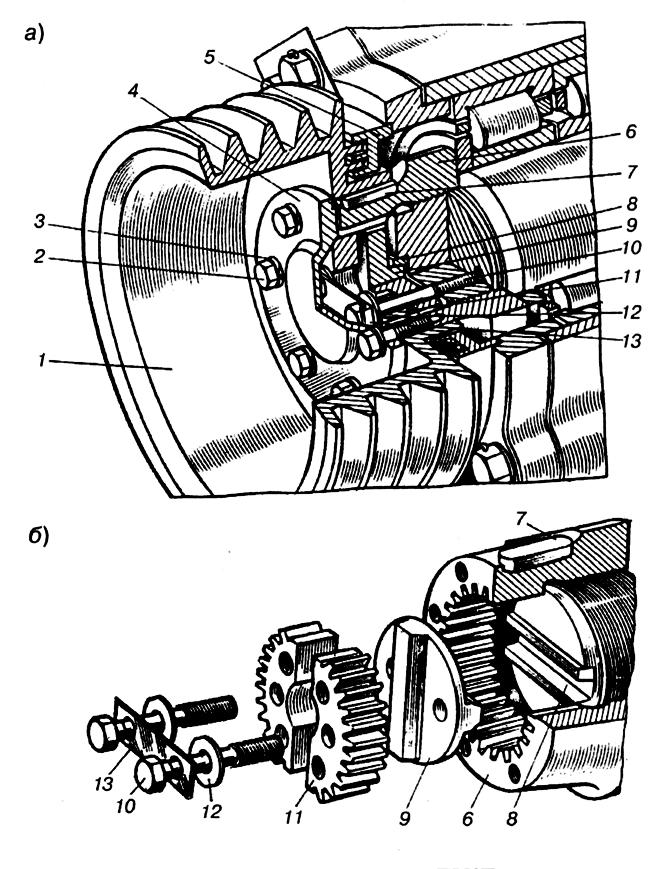

Ведущий шкив (рис.2, а) представляет собой литой цилиндр 1, на поверхности которого имеются четыре канавки для размещения клиновых ремней. Средняя торцовая часть шкива выполнена в виде втулки с лабиринтовыми канавками, которые входят в лабиринты крепительной крышки 5. Шкив на торце оси крепится при помощи зубчатой гайки б, призматической шпонки 7, клиньев 5, крестовины 9, болтов 10, двух зубчатых секторов 11, тарельчатых пружин 12 и стопорной пластины 13. Болты 10 ввертывают в торец зубчатых секторов 77.

Торцовое крепление шкива закрывают крышкой 4, которая укреплена при помощи шести болтов 2 с шайбами 3.

Зубчатая гайка 6 представляет собой конусную втулку с резьбой на внутренней поверхности, которой (рис. 2, б) она навертывается на шейку оси. С другой стороны внутри гайки имеются зубья, которыми она соединяется с секторами 11. Каждый сектор имеет три отверстия с нарезкой для болтов. На торце оси ставят два клина 8, между которыми образуется паз для постановки крестовины 9. Второй выступ крестовины располагается между секторами 77.

Рис. 2. Ведущий шкив ТРКП:

а — общий вид; б — детали крепления ведущего шкива: 1 — ведущий шкив; 2 — болт; 3 — шайба;

4 — крышка; 5 — крепительная крышка с лабиринтами; 6 — зубчатая гайка; 7 — призматическая шпонка;

8 — клин; 9 — крестовина; 10 — болт; 11 — зубчатый сектор; 12 — тарельчатая пружина; 13 — стопорная пластина

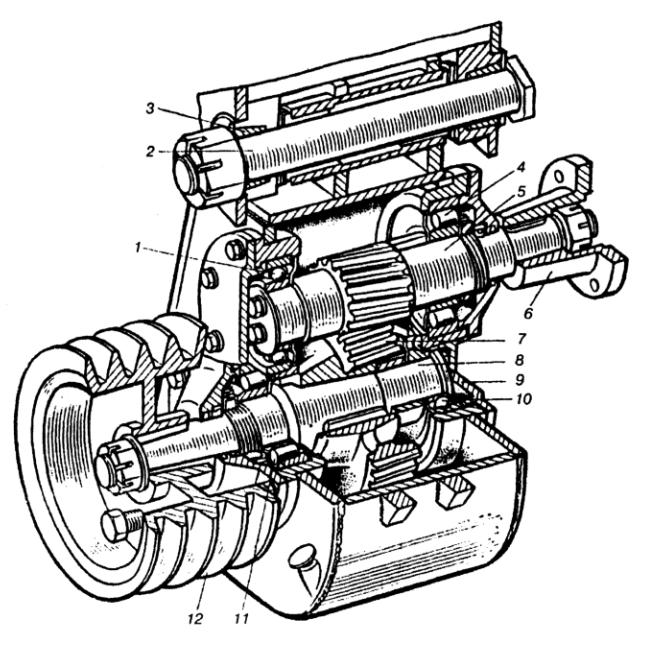

Ведомый шкив 12 (рис. 3) привода кроится па конусную часть вала 8 редуктора, корпус 9 которого сварной, Внутри его размещены валы 8 и 5 с большим 7 и малым зубчатыми колесами, предназначенными для изменения частоты вращения ведомого вала. Вал 5 изготовлен заодно целое с малым зубчатым колесом, а на валу 8 надето большое зубчатое колесо 7. Валы вращаются в подшипниках 1, 4 и 10, 11. На валу 5 закреплена муфта 6, с помощью которой редуктор соединяется с карданным валом, передающим вращение генератору. Редуктор подвешен к кронштейнам рамы тележки шарнирно с помощью вала 2, размещаемою во втулках 3. Шарнирная подвеска редуктора позволяет производить натяжение ремней с помощью специального устройства

В днище корпуса 9 редуктора имеется отверстие с пробкой для слива масла. В верхней части корпуса установлен сапун, связывающий внутреннюю полость с атмосферой и не допускающий повышения в нем давления. Зубчатые колеса редуктора смазываются смазкой ТС-10-ОТП ВТУ 38-1-149-68, а подшипники напои смазкой ЛЗ ЦНИИ.

Карданный вал

Вращение от быстроходного ведомого вала редуктора передается валу генератора через карданный вал, используемый от автомашины ГАЗ-51 и ГАЗ-63 длиной 1499 мм. Карданный вал представляет собой тонкостенную трубу 2. Он снабжен двумя карданными шарнирами “а” и “б”. Карданный шарнир состоит из крестовины 11 и двух вилок 8 и 13. В отверстие вилок вставлены игольчатые подшипники 9, внутрь которых входят цапфы крестовины. Подшипники удерживаются в вилках кольцевыми пружинами 12.

Для удержания смазки в игольчатых подшипниках и предотвращения попадания в них грязи, пыли и воды на цапфах крестовины имеются пробковые сальники 10. Игольчатые подшипники смазываются через масленки. Масло по каналам внутри цапф крестовины и по канавкам на торцах поступает к подшипникам. При этом одновременно смазываются и торцы цапф крестовины. С 1978 г. применяются карданные валы без масленки. В центре крестовины имеется клапан, через который при смазке шарниров выходит избыток масла, благодаря чему предотвращается пробивание пробковых сальников.

Применение редуктора в приводе позволило увеличить передаточное отношение до 4,1, благодаря чему генератор включается при минимальных скоростях движения 37-42 км/ч.

Какая допускается высота пружины натяжного устройства ремней редуктора карданного привода тркп

20.1 Техническое обслуживание ТО-1 в пунктах формирования и оборота

20.1.1 Общие положения

20.1.1.1 В пунктах формирования и оборота пассажирских поездов должны производить следующие работы:

– осмотр приводов по прибытии поезда;

– очистку, осмотр и дефектацию;

– замену отказавших узлов и деталей.

20.1.1.2 При проследовании поезда через пункт технического обслуживания осмотрщики вагонов должны осмотреть работающие приводы и сообщить ЛНП и ПЭМ о всех обнаруженных недостатках.

20.1.1.3 По прибытии поезда на техническую станцию приводы вагонных генераторов при необходимости очищают от снега и грязи.

Детали приводов очищают ото льда деревянным молотком. Использование для этих целей металлических предметов не допускается.

20.1.1.4 По прибытии поезда на пассажирскую или техническую станцию должна быть проверена температура корпуса редуктора в местах установки подшипников, центробежной муфты и шарниров карданного вала. Температуру определяют электронным бесконтактным термометром. Если температура превышает 70°, привод отправить в ремонт.

20.1.1.5 В пунктах формирования проверяют уровень масла в редукторах. В случае утечки масла или при обнаружении в масле механических включений, редуктор привода необходимо отправить в ремонт.

Уровень масла проверяют также у вагонов, прибывших с вагоностроительных заводов или после прохождения плановых видов ремонта.

20.1.1.6 Состояние резьбовых креплений приводов контролируют обстукиванием независимо от целостности проволочной обвязки.

Пружинные шайбы из-под ослабших болтов и гаек, болты, шпильки и гайки с изношенной резьбой заменяют. Болты, шпильки и гайки крепления должны соответствовать конструкторской документации и иметь маркировку. При отсутствии технических требований на крепёж в конструкторской документации необходимо устанавливать с классом прочности не ниже 8.8.

| Наименование показателя | Диаметр резьбы, мм | |||||||

| М6 | М8 | М10 | М12 | М16 | М20 | М24 | ||

| Момент затяжки, Нм (кгс*м) | номинал | 7,0 (0,7) | 17,2 (1,72) | 34,0 (3,4) | 60 (6,0) | 150 (15) | 300 (30) | 520 (52) |

| отклонение | ±2 (0,2) | |||||||

20.1.1.7 Жесткость крепления ведущего шкива клиноременного текстроп- но-редукторно-карданного привода (ТРКП) и клиноременного текстропно-кар- данного привода (ТК-2 и ТК-3) к торцу оси колесной пары проверяют при помощи приспособления, показанного на рисунке 20.1. При наличии люфта производят демонтаж шкива для определения причины и устранения неисправности с выкаткой колесной пары.

20.1.1.8 Редукторам типа РК, Фага, с плоскоременным приводом техническое обслуживание производить в соответствии с требованиями, изложенными в «Инструкции по техническому обслуживанию оборудования. Вагоны пассажирские магистральных железных дорог» № 104 ПКБ ЦВ.

20.1.2 Привод генератора от торца оси

20.1.2.1 При осмотре деталей приводов ТРКП, ТК-2 и ТК-3 в соответствии с рисунком 20.2 проверяют состояние крепления шкивов 7 и б, карданного вала, кронштейнов и амортизаторов 3 подвески генератора, состояние регулировки натяжного устройства 4 с пружиной 5 редуктора привода ТРКП и промежуточной опоры привода ТК-2 и ТК-3 и клиновых ремней 2, наличие трещин диска ведущего шкива 1 привода ТК-2 и ТК-3.

На деталях крепления приводов проверяют состояние шплинтов и стопорных устройств. Детали подвески вагонного генератора проверяют на целостность резиновых изделий. Затяжка болтов подвески должна исключать перемещение от руки болтов вдоль их оси.

Натяжные устройства должны быть отрегулированы по высоте сжатой пружины, равной (100±5) мм для привода ТРКП и (110±5) мм для ТК-2 и ТК-3.

Клиновые ремни ГОСТ 1284.1-89 с надрывами и расслоениями заменяют. Заменяют ремни с предварительным подбором комплекта по длине с использованием приспособления. Разница по длине допускается не более 4 мм.

Техническое обслуживание узла ведущего шкива с креплением на шпильках производят в соответствии с документом 875.19.010-ТО «Техническое описание и инструкция по эксплуатации узла ведущего шкива с креплением на шпильках».

У карданных валов радиальный и боковой зазор должен быть не более 2 мм в шлицевых соединениях осевой и радиальный зазор в подшипниках данных карданных валов не должен превышать 0,2 мм.

20.1.2.2 Для ТРКП первая замена масла (с отметкой в электронном паспорте вагона) производится через 10000 км пробега (перепробег не допускается) после пуска в эксплуатацию нового редуктора, а также при ремонте редуктора с заменой деталей.

В последующем смена масла (с отметкой в электронном паспорте вагона) редуктора производится через 150000 км пробега (перепробег не допускается).

20.1.2.3 После каждой смены масла нанести вновь (при отсутствии) или заменить надпись на вагоне (рисунок 20.4) с указанием текущей даты (число, месяц, год) смены масла (рисунок 20.3) или при переподкатке редукторной колесной пары.

Надпись изготавливается из самоклеющейся пленки. Пленка должна соответствовать техническим требованиям, указанным в альбоме «Знаки и надписи на вагонах пассажирского парка железных дорог России» 0082-05 ПКБ ЦЛ.

б) DUGG 28В (с буртиком 4 мм)

г) блок подвески генераторов вагонов ТВЗ

д) блок подвески генераторов

вагонов ТВЗ

е) универсальный амортизатор подвесок

генераторов DUGG 28В и DGC 435/24/2аЗ

20.2 Техническое обслуживание ТО-1 в пути следования

20.2.4 Клиновые ремни приводов ТРКП, ТК-2 и ТК-3 с надрывами и расслоениями в пути следования заменяют комплектно.

После установки новых ремней в пункте формирования, оборота и в пути следования поезда после 48 часов их эксплуатации необходимо проверить регулировку натяжного механизма по размерам и допускам, приведенным в настоящем руководстве. Допускается кратковременная эксплуатация приводов ТРКП, ТК-2 и ТК-3 соответственно на трех и четырех ремнях. При этом ПЭМ должен уменьшить натяжение ремней увеличением высоты пружины натяжного механизма от 5 до 10 мм, что соответствует 1,5-2 оборотам натяжной гайки, и уменьшить нагрузку на генератор до 40-50% номинальной.

20.2.5 Проводник вагона во время движения поезда должен следить за техническим состоянием вагона: нагревом буксовых узлов колесных пар, подачей электроэнергии в вагон от генератора, возникновением вибраций и нехарактерного шума под вагоном и сообщать о возникших отклонениях от нормы ПЭМ. При возникновении неисправностей в приводах генераторов в каждом конкретном случае принимаются меры по обеспечению безопасности движения поездов и исключению их необоснованных задержек в пути следования.

20.2.6 Во всех случаях демонтажа деталей привода питание электроэнергией потребителей должно производиться от соседнего исправного вагона.

20.2.7 Для карданного вала «ДВГ 1420» при ТО-1 и ТО-2 должен производиться визуальный контроль и контроль состояния резьбовых соединений.

20.3 Техническое обслуживание ТО-2

20.4 Техническое обслуживание ТО-3

20.4.1 Общие положения

20.4.1.1 При техническом обслуживании ТО-3 выполняют все виды работ технического обслуживания ТО-2 и осуществляют изложенные ниже работы.

20.4.1.2 Технической ревизии подвергают все типы приводов вагонных генераторов в установленные сроки производства единой технической ревизии оборудования вагонов.

Техническую ревизию приводов, кроме плановой, производят так же и после обтачивания колесной пары с редуктором от средней части оси.

20.4.1.3 Перед технической ревизией поверхности редукторов, карданных валов и муфт необходимо очистить от грязи.

Поверхность катания обода редукторной и шкивной колесной пары при выкатке проверяют на балансировочном стенде индикатором часового типа или электронным измерительным прибором, согласованным с ОАО «РЖД». Некруг- лость (овальность) и несоосность (эксцентричность) колесной пары не должна быть более 0,5 мм.

20.4.1.4 Для осмотра деталей редуктора из него сливают масло и внутреннюю его полость промывают керосином или дизельным топливом до полного удаления шлама. Вытирать детали, расположенные внутри корпуса редуктора, не допускается. Просушивать эти детали рекомендуется сухим сжатым воздухом.

При обнаружении металлических частиц в масле редуктор отправить в ремонт для определения и устранения причин.

| Контролируемый параметр | Карданный вал | ||

| ЖД-4250010-06 | Производства Германии | ТРКП ТК-2 ТК-3 | |

| Радиальный (при продольном изгибе) зазор в шлицевых соединениях в рабочем диапазоне смещения, мм, не более | 0,5 | 0,5 | 0,5 |

| Осевой и радиальный зазоры в игольчатых подшипниках, мм, не более | 0,15 | 0,2 | 0,05 |

| Боковой зазор в шлицевом соединении при ТО-3, мм, не более | 0,5 | 0,5 | 0,8 |

| Погнутость на длине 1 м, мм, не более | 1,0 | 0,6 | 0,2 (на длине вала) |

20.4.3.12 После сборки привода следует осмотреть муфты при вращении вагонного генератора от встроенного асинхронного электродвигателя.

20.4.3.13 Резиновые муфты редукторов приводов от торца и средней части оси до монтажа привода после ремонта промывают в керосине и металлические части смазывают техническим вазелином или другой смазкой. Не допускается устанавливать муфты с разбухшими резиновыми дисками, с трещинами и отслоениями от металлических частей в местах вулканизации.

20.4.3.14 У эластичных муфт необходимо контролировать: зазор опрокидывания, радиальный и осевой зазоры. Значения зазоров не должны превышать значений, приведенных в таблице 20.6.

| Контролируемый параметр | Эластичные муфты | |

| VSK63 | ЖДМ-0003 | |

| Зазор опрокидывания, не более, мм | 0,5 | 1,2 |

| Радиальное биение, не более, мм | 0,25 | 0,25 |

| Осевое/торцевое биение, не более, мм | 0,25 | 0,25 |

Дополнительно у эластичных муфт ЖДМ-0003, согласно руководству по эксплуатации ЖДРУ.З03527.001 РЭ, необходимо производить контроль резино- металлического элемента на отсутствие отслоений резины от металла, пор, рисок и трещин. При соответствии муфты параметрам произвести набивку муфты смазкой ЖРО (ТУ 32ЦТ520-83)+5% дисульфида молибдена.

| Обозначение документа | Наименование документа |

| 1 | 2 |

| ГОСТ 2.503-90 | ЕСКД. Правила внесения изменений |

| ГОСТ 12.1.019-2009 | ССБТ. Электробезопасность. Общие требования и номенклатура видов защиты |

| ГОСТ 12.2.007.0-75 | ССБТ. Изделия электротехнические. Общие требования безопасности |

| ГОСТ 12.2.007.3-75 | ССБТ. Электротехнические устройства на напряжение свыше 1000 В. Требования безопасности |

| ГОСТ 12.2.071-90 | ССБТ. Краны грузоподъемные. Краны контейнерные Требования безопасности |

| ГОСТ 12.3.009-76 | ССБТ. Работы погрузо-разгрузочные. Общие требования безопасности |

| ГОСТ 12.3.010-82 | ССБТ. Тара производственная. Требования безопасности при эксплуатации |

| ГОСТ 12.3.020-80 | ССБТ. Процессы перемещения грузов на предприятиях. Общие требования безопасности |

| ГОСТ 12.4.230.1-2007 | ССБТ. Средства индивидуальной защиты глаз. Общие технические требования |

| ГОСТ 12.4.238-2007 | ССБТ. Средства индивидуальной защиты глаз и лица при сварке и аналогичных процессах. Общие техниче- ские требования |

| ГОСТ Р 12.4.184-95 | ССБТ. Пояса предохранительные. Общие технические условия. Методы испытания |

| ГОСТ 32-74 | Масла турбинные. Технические условия |

| ГОСТ 397-79 | Шплинты. Технические условия |

| ГОСТ 577-68 | Индикаторы часового типа с ценой деления 0,01 мм. Технические условия |

| ГОСТ 610-72 | Масла осевые. Технические условия |

| ГОСТ 982-80 | Масла трансформаторные. Технические условия |

| ГОСТ 1012-72 | Бензин авиационный. Технические условия |

| ГОСТ 1033-79 | Смазка солидол жировой. Технические условия |

| ГОСТ 1284.1-89 | Ремни приводные клиновые нормальных сечений. Основные размеры и методы контроля |

| ГОСТ 1465-80 | Напильники. Технические условия |

| ГОСТ 1575-87 | Краны грузоподъемные. Ряды основных параметров |

| ГОСТ 1663-81 | Стекла для указателей уровня жидкости. Технические условия |

| ГОСТ 1779-83 | Шнуры асбестовые. Технические условия |

| ГОСТ 1805-76 | Масло приборное МВП. Технические условия |

ОАО “РЖД” филиал Проектно-конструкторское бюро пассажирского хозяйства

(ПКБ ЦЛ ОАО «РЖД») .

ВАГОНЫ ПАССАЖИРСКИЕ РУКОВОДСТВО

ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И

ТЕКУЩЕМУ РЕМОНТУ. 023 ПКБ ЦЛ-2010 РЭ

Согласовано 11.06.2011г.

Вице-президент ОАО “РЖД”

Генеральный директор ФПК

М.П.Акулов

Утверждено 16.11.2011г.

Первый Вице-президент ОА “РЖД”

В.Н.Морозов.Морозов

Какая допускается высота пружины натяжного устройства ремней редуктора карданного привода тркп

20.2.4 Клиновые ремни приводов ТРКП, ТК-2 и ТК-3 с надрывами и расслоениями в пути следования заменяют комплектно.

После установки новых ремней в пункте формирования, оборота и в пути следования поезда после 48 часов их эксплуатации необходимо проверить регулировку натяжного механизма по размерам и допускам, приведенным в настоящем руководстве. Допускается кратковременная эксплуатация приводов ТРКП, ТК-2 и ТК-3 соответственно на трех и четырех ремнях. При этом ПЭМ должен уменьшить натяжение ремней увеличением высоты пружины натяжного механизма от 5 до 10 мм, что соответствует 1,5-2 оборотам натяжной гайки, и уменьшить нагрузку на генератор до 40-50% номинальной.

20.2.5 Проводник вагона во время движения поезда должен следить за техническим состоянием вагона: нагревом буксовых узлов колесных пар, подачей электроэнергии в вагон от генератора, возникновением вибраций и нехарактерного шума под вагоном и сообщать о возникших отклонениях от нормы ПЭМ. При возникновении неисправностей в приводах генераторов в каждом конкретном случае принимаются меры по обеспечению безопасности движения поездов и исключению их необоснованных задержек в пути следования.

20.2.6 Во всех случаях демонтажа деталей привода питание электроэнергией потребителей должно производиться от соседнего исправного вагона.

20.2.7 Для карданного вала “ДВГ 1420” при ТО-1 и ТО-2 должен производиться визуальный контроль и контроль состояния резьбовых соединений.

20.3 Техническое обслуживание ТО-2