какая единица измерения определяет срок службы рельсов

Определение сроков службы элементов верхнего строения пути

Страницы работы

Содержание работы

2.ОПРЕДЕЛЕНИЕ СРОКОВ СЛУЖБЫ ЭЛЕМЕНТОВ ВЕРХНЕГО СТРОЕНИЯ ПУТИ

2.1.Определение сроков службы рельсов по дефектности

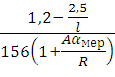

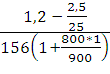

Тр один =λр

незакаленных рельсов 1-го сорта I группы λр = 1,2, незакаленных

1-го сорта II группы λр = 1,0, термообработанных 1-го сорта I

класса λр=1,8 и 1го сорта II класса λр =1,5;

1+

принимают равным 0,2 (среднее значение для круглогодичного

ческой нагрузки на рельсы от колесной пары, кН:

участку нагрузок; в расчетах принимают: для рельсов типа Р65 qo-н=

180 кН, и Vн=16,7 м/с и Рдн = (1 + 0,0432*16,7)*180 = 310 кН;

нагрузки на рельсы от колесных пар, кН:

колесной пары расчетного поезда, обращающегося по заданному

q0= q0-л

q0-i– статическая нагрузка от колесной пары каждого вида

подвижной нагрузки в расчетном поезде (локомотива,

четырех-, шести- и восьмиосных груженых и порожних

Суммарный выход рельсов по дефектности:

Срок службы рельсов по дефектности, исходя из заданного значения суммарного выхода рельсов по дефектности γ норм :

Тр один =λр

период до капитального ремонта пути (принимаем по (7));

средних статических нагрузках q0> 190 кН; принимается по данным

опыта эксплуатации пути в зависимости от доли обращающихся на

участке вагонов с нагрузкой от колесных пар на рельсы 250—260

кН. При нагрузках на рельсы от колесных пар вагонов 250 кН, а с

учетом перегруза при нагрузках 270 и 290 кН поражаемость и

выход рельсов по контактно-усталостным дефектам в

совокупности с ростом стыковых дефектов (при четырехдырных

накладках) увеличились по сравнению со среднесетевыми

условиями работы железных дорог (q0 = 150 кН) в 2 раза и более. При q0> 250 кН с учетом перегруза следует принимать q0 = 0,5.

Определим срок службы рельсов по дефектности на участке Черёмуха – Виледь (1117 км – 1133 км, нечётный путь) с гузонапряженностью То=30,1 млн. ткм брутто/км в год. По пути следуют поезда, состоящие из четырех-, шести-, восьмиосных вагонов, весом Qп=60000 кН и локомотивы 2ТЭ-10л весом 1290 кН; скорость движения поезда 80 км/ч; на участоке имеется прямая R=1210 м. Характеристика пути: звеньевой, рельсы Р65, деревянные шпалы.

Определим среднюю статическую нагрузку, кН.

q0=

Динамическая нагрузка на рельсы от колесной пары поезда, кН,

Допустимый тоннаж по условию выхода рельсов в дефектные:

Тр один =

Суммарный выход рельсов:

Так как γ норм =6 шт/км и более для 1.В.2, то допустимый тоннаж по условию выхода рельсов в дефектные, определяемый по формуле (2.1) является показателем срока службы рельсов на данном участке.

2.2.Определение сроков службы балластного слоя

Срок службы балластного слоя Тб, млн. т брутто, определяется, во-первых, процессами измельчения его частиц при ремонте, текущем содержании пути и под подъездной нагрузкой и, во-вторых, внешними засорителями в результате действия ветра, осыпания перевозимых материалов в подвижном составе (угля, руды, торфа, инертных материалов, а на участках налива – нефтепродуктов) и др.

В приближенных расчетах при определении Тб пользуются формулой:

Тб =

где D – допустимый процесс по (массе) эксплуатационного загрязнения

d – процент загрязнения балласта (по массе) перед укладкой его в

Cб – процент загрязнения балласта (по массе) на 1 млн. т брутто

пропущенного груза (табл. 1.9(8));

кб– параметр, учитывающий влияние конструкции пути (для

звеньевого пути кб=1,0).

Определим срок службы щебеночного балласта на участке звеньевого пути с рельсами Р65 на деревянных шпалах, удаленном от места погрузки угольных маршрутов более чем на 200 км

Срок службы балласта:

Сроки службы рельса

Маркировка рельсов.

Производится в заводских условиях 4 способами:

– накатом в горячем состоянии ;

– клеймением в горячем состоянии;

– клеймением в холодном состоянии

Сроки службы рельсов определяются в зависимости от условий эксплуатации

а). износом головки рельсов (в основном боковым – [hб] 15мм);

б). интенсивностью одиночного выхода рельсов (появлением остродефектных мест на рельсах в основном контактно-усталостного характера).

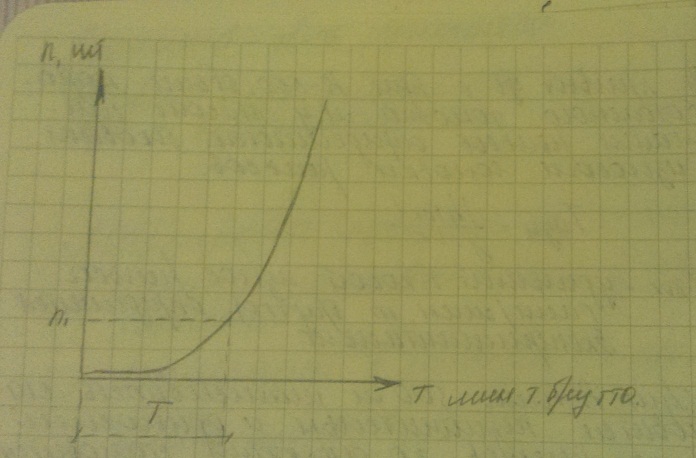

Сроки службы рельсов выражаются объемом наработанного тоннажа (млн.т.брутто), после пропуска которого рельсы должны быть заменены.

Интенсивность одиночного выхода рельсов зависит от наработки, конструкции пути, плана, профиля,типа и качества рельсов, осевых нагрузок.

Согласно ТУ–ЦПТ-53 одиночный выход рельсов (в сумме за срок службы на участке) является критерием назначения усиленного капитального и капитального ремонтов, при котороых рельсы полностью заменяются и составляет для

4 класса 8 и более шт/км,

Периодичность выполнения УК и К со сплошной сменой рельсов рекомендована для прямых и кривых Р более 650м после наработки 700 млн.т.брутто для бесстыкового пути, и 600 млн.т.брутто – для звеньевого пути.

Таким образом, срок службы на прямых и пологих кривых определяется наработанным тоннажем, соответствующем допустимой величине суммарного одиночного выхода рельсов.

Продление сроков службы рельсов внастоящее время производится : 1. Путем применения ресурсосберегающих технологий, в частности, периодическая шлифовка в пути или острожка старогодных рельсов на рельсосварочных предприятиях. Для шлифовки рельсов применяются рельсошлифовальные механизмы и рельсошлифовальные поезда с абразивными кругами.

2.Путем повышения качества рельсовой стали по трем основным направлениям: повышение чистоты рельсовой стали; повышение твердости рельсового металла и улучшения его структуры ( введение легатур, закалка в масле, в расплаве солей …), повышение прямолинейности рельсов при изготовлении.

Какая единица измерения определяет срок службы рельсов

ОАО “РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ”

РАСПОРЯЖЕНИЕ

от 31 октября 2013 г. N 2334р

ОБ УТВЕРЖДЕНИИ И ВВЕДЕНИИ В ДЕЙСТВИЕ ПОЛОЖЕНИЯ О СИСТЕМЕ ВЕДЕНИЯ РЕЛЬСОВОГО ХОЗЯЙСТВА ОАО “РЖД”

Вице-президент ОАО “РЖД”

А.В.Целько

УТВЕРЖДЕНО

распоряжением ОАО “РЖД”

от 31 октября 2013 г. N 2334р

ПОЛОЖЕНИЕ

О СИСТЕМЕ ВЕДЕНИЯ РЕЛЬСОВОГО ХОЗЯЙСТВА ОАО “РЖД”

2. Маркировка рельсов

3. Входной контроль рельсов на предприятиях

При поступлении рельсов в путевые машинные станции (ПМС), рельсосварочные предприятия (РСП) и дистанции пути (ПЧ) проводится входной контроль рельсов. При входном контроле выполняется:

3.1. Проверка соответствия маркировки рельсов сопроводительным документам. Наличие сертификата соответствия и паспорта качества.

3.2. Инструментальный контроль геометрических параметров рельсов в соответствии [1], в т.ч. контроль наличия фасок в болтовых отверстиях и торцах рельсов и качества их изготовления в соответствии с п.5.3 [1].

3.3. Контроль качества поверхности.

Поверхность рельса должна быть без раскатанных загрязнений, трещин, рванин, раскатанных корочек, плен, закатов, раковин от окалины, подрезов, вмятин, продиров, поперечных рисок и поперечных царапин.

Вид и максимальные значения параметров допускаемых дефектов поверхности в зависимости от места их расположения приведены в [1].

На поверхности рельсов, предназначенных для сварки, на длине менее 200 мм от торцов не допускаются раскатанные пузыри, морщины и волосовины.

Допускается отдельное удаление (на металлургических комбинатах) недопустимых дефектов пологой зачисткой абразивным инструментом вдоль рельса на определенную глубину без прижогов.

Допускается удаление отпечатков и знаков выпуклой маркировки на шейке рельса в зоне сопряжения с накладками зачисткой абразивным инструментом вдоль направления прокатки при обеспечении размеров шейки. Поверхность торцов рельсов должна быть без рванин, расслоений и трещин. Кромки торцов рельсов должны быть без заусенцев и наплывов металла. Для рельсов без болтовых отверстий рекомендуется притуплять кромки торцов по контуру головки и шейки.

В случае несоответствия указанных параметров требованиям ГОСТ предъявляется рекламация.

4. Оптимальные сферы применения рельсов

Новые рельсы по условиям эксплуатации подбираются с учетом следующих факторов:

в зависимости от класса линии в соответствии с таблицей 2.1 “Положения о системе ведения путевого хозяйства ОАО “Российские железные дороги” (новые или старогодные);

в наружных рельсовых нитях кривых радиусом 1200 м и менее, где наблюдается интенсивный боковой износ головки рельса, могут применяться рельсы с повышенной твердостью (рельсы типа Р65К, Р65ИК и т.д). Такие рельсы должны применяться в наружных нитях кривых участков на маршрутах обращения поездов повышенной массы и длины;

на участках скоростного и высокоскоростного движения должны применяться рельсы повышенной прямолинейности (категории Т1 для скоростного совмещенного движения “СС”, категории В);

на участках с суровым климатом должны применяться рельсы низкотемпературной надежности (категории Т1 низкотемпературной надежности “НЭ”, “НК”).

Старогодные рельсы, снятые из пути и прошедшие ремонт в рельсосварочных предприятиях, в том числе с перепрофилированием головки рельсов на строгальных или фрезерных станках, повторно укладываются в путь в соответствии с требованиями таблицы 2.4 “Инструкции по применению старогодных материалов верхнего строения пути” [2].

Старогодные рельсы и рельсовые плети бесстыкового пути без ремонта в РСП и в пути повторно используются в пути в соответствии с требованиями таблицы 2.3 [2].

6. Эксплуатация рельсов и ремонт их в пути

В процессе эксплуатации в рельсах могут возникать, а затем развиваться различные дефекты. Виды этих дефектов, причины появления и развития, способы выявления и указания по эксплуатации рельсов с дефектами отражены в руководящих технических материалах: “Классификация дефектов рельсов”; “Каталог дефектов рельсов”; “Признаки дефектных и остродефектных рельсов”.

6.1. Шлифование рельсов.

Отдалить появление дефектов может профилактическое шлифование новых рельсов. Целью профилактического шлифования новых рельсов, уложенных при капитальном ремонте пути, является удаление обезуглероженного слоя, уменьшение заводских геометрических неровностей до уровня требований, соответствующих максимальной скорости на данном участке, устранение неровностей в зонах сварных стыков. Первоначальное шлифование новых рельсов выполняется сразу после укладки и выправки пути в плане и профиле. Основными параметрами шлифования являются: число проходов рельсошлифовального поезда, рабочая скорость поезда, усилия прижатия шлифовальных кругов, заданный ремонтный профиль и периодичность шлифования.

Периодичность шлифования рельсов, а также значения глубины неровности на поверхности катания рельсов для назначения шлифовки, и после шлифовки приведены в Технических указаниях по шлифованию рельсов, утвержденных распоряжением ОАО “РЖД” от 22.02.2011 N 388р [7]. Также, для продления срока службы рельсов применяется их ремонт наплавкой и шлифовкой.

6.2. Фрезерование рельсов.

Фрезерование рельсов производится как самостоятельная работа с использованием рельсофрезерной техники (рельсофрезерные поезда, машины), так и в сочетании с рельсошлифовальными поездами, в случае если рельсофрезерная техника не снабжена шлифовальными агрегатами. В настоящее время разработан и изготовлен образец рельсошлифовального поезда, и по результатам его опытной эксплуатации будут определены рациональные сферы фрезеровки рельсов в пути.

6.3. Одиночная смена рельсов

Одиночная смена рельсов обусловлена необходимостью замены остродефектного рельса или дефектного рельса с критическими размерами дефекта. Для замены берется замаркированный рельс из запаса, а также репрофилированные в условиях РСП старогодные термически упрочненные рельсы I-П и II-П групп годности. Сферы применения рельсов в зависимости их группы годности определены [2].

Старогодный рельс запаса должен соответствовать заменяемому по типу, длине и износу, а также иметь разницу в пропущенном тоннаже с рельсами, лежащими в пути не более 100 млн. т. брутто и разницу в выпуске по годам не более 10 лет.

Высота укладываемого рельса в торцах и ширина головки по рабочему канту не должны отличаться от аналогичных параметров смежных с ним лежащих в пути рельсов более чем на 1 мм.

6.4 Перекладка рельсов в кривых со сменой канта и без нее.

В кривых малых радиусов на участках интенсивного бокового износа головки рельсов для продления срока службы рельсов производится перекладка рельсов из прямых участков в наружные нити кривых со сменой рабочего канта и без нее.

Перекладка рельсовых плетей бесстыкового пути и рельсов звеньевого пути в кривых, где наблюдается интенсивный боковой износ головки рельса, должна производиться при износе менее 15 мм. С целью обеспечения большей ширины полосы контактирования колес подвижного состава с рельсами, условий дефектоскопирования переложенных рельсов, снижения вероятности развития продольной трещины в образующейся при боковом износе полке рельса на его рабочей грани, перекладку целесообразно проводить при боковом износе головки рельса до 12 14 мм. При этом интенсивность бокового износа рельсов по наружным рельсовым нитям, определяемая как частное от деления бокового износа (мм) на пропущенный тоннаж (млн. тонн брутто), не должны быть ниже значений, приведенных в таблице 1.

Интенсивность бокового износа рельсов

С учетом интенсивности бокового износа рельсов окончательное решение о целесообразности и схемах перекладки принимается комиссионно по результатам оценки их состояния.

Для выбора схемы и возможности перекладки плети не ранее чем за 10-15 дней до ее выполнения производится оценка ее состояния. По результатам осмотров формируются ведомости. Ведомости осмотра составляются на все плети, перекладываемые с заменой рабочего канта. Особое внимание при осмотрах и дефектоскопировании перекладываемых плетей бесстыкового пути необходимо обращать на состояние сварных стыков, наличие коррозии подошвы рельсов и, соответственно, дефектов рельсов, классифицируемых по коду 69.

Не допускаются к перекладке плети с дефектами по кодам 10.2, 11.2, 14, 17.2, 18, 40, 41.2, 46.3, 49, параметры которых требуют ограничения скорости движения поездов. Если указанные выше дефекты расположены вне конца плети (12,5 м и более от конца плети), то перед перекладкой плети они должны быть вырезаны, а плеть восстановлена сваркой. При наличии приведенных дефектов на концевых участках перекладываемой плети (не более 12,5 м) концы плетей должны быть обрезаны. Окончательное восстановление плети производится электроконтактной или алюмотермитной сваркой до ее перекладки.

Не допускаются к перекладке плети, которые имели хотя бы один излом по дефекту 69 или этот дефект был обнаружен при осмотре и дефектоскопировании плети перед ее планируемой перекладкой. Такие плети должны быть исключены из перекладки и заменены в плановом порядке.

Запрещается перекладка плетей с заменой рабочего канта в пределах мостов и тоннелей и на подходах к ним.

7. Гарантии качества и надежности рельсов и сварных стыков

В договор на поставку рельсов включаются условия гарантии их качества, которые являются определяющими при проведении претензионной работы.

Порядок предъявления претензий (рекламаций) на рельсы определен Условиями гарантии качества железнодорожных рельсов и порядка предъявления и рассмотрения претензий на рельсы, не соответствующие гарантийным обязательствам, утвержденными распоряжением ОАО “РЖД” от 28 июня 2010 г. N 1386р. [8]. Гарантии распространяются на рельсы, изготовленные после 1 апреля 2004 г. Гарантийная наработка рельсов приведена в таблицах 2 и 3.

Гарантийная наработка категорий рельсов, выпущенных после 1 октября 2010 г.

Определение срока службы рельсов

В качестве технического критерия для назначения капитального ремонта пути приняты следующие нормы одиночного изъятия рельсов: типа Р65 и Р75 – 5 шт./км за межремонтный период и 2 шт./км в год перед капитальным ремонтом; Р50 – соответственно 6 и 2 шт./км.

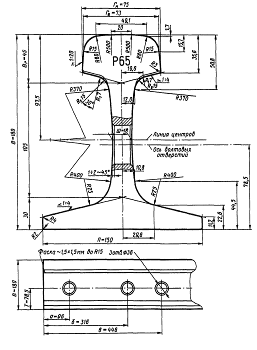

Рассмотрим типовую конструкцию рельса Р65 – рис. 2:

Рис. 2. Рельс типа Р65

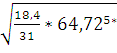

Допустимый по условиям одиночного выхода тоннаж:

Тр =

где

Рдн – средне взвешенные по тоннажу динамические нагрузки на ось подвижного состава в условиях, при которых определялись нормативные значения срока службы рельсов по их суммарному одиночному изъятию, т;

q – погонный вес рельса, кг/м. (q(P65) = 64,72 кг/м);

Также принимаем для типа Р65: l = 25 м, Рд = 31 т/ось,

Тр = 1,8*

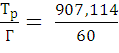

Тогда срок службы t =

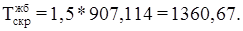

При этом, для железобетонных шпал срок службы скреплений определяется по формуле:

где

Тогда:

Тогда tжб =

Популярное на сайте:

Сроки службы рельсов. Гарантии качества и надежности рельсов. Дефекты рельсов, их классификация. Привести примеры кодирования дефектов.

Сроки службы рельсов зависят от условия эксплуатации:

-Износ головки рельса (в основном боковой износ);

– Интенсивностью одиночного выхода рельсов (появление остродефектных трещин на рельсах в основном контактно усталостного характера)

Срок службы вырабатывают объемом наработанного тонножа

В кривых участках при R=550 м объем наработанного тоннажа между сплошной сменами рельсов определяются боковым износом головки рельсов. Тизм=

При R более 500 м интенсивность становиться незначительной и одиночный выход рельсов по дефектам становиться определяющим фактором срока службы рельсов.

Интенсивность одиночного выхода рельсов зависит от наработанного тонножа, от плана, профиля, конструкции пути, осевых нагрузок и качества рельсов. Срок службы рельсов в кривых более 650 м определяется наработанным тоннажем согласно допустимой величине, суммарному одиночному выходу рельсов.

Пути повышения качества рельсов производиться:

1. Путем применения ресурсосберегающий технологий(шлифовка рельсов в пути, репрофилирование в заводских условиях)

2. Путем повышения качества рельсовой стали по 3 основным направлениям:

– повышение частоты рельсовой стали

– повышение твердости металла и улучшение по структуре.

– повышение прямолинейности при их изготовлении.