какая машина работает в паре с тестоделителем или сочетает в себе эти две машины

ТЕСТОДЕЛИТЕЛЬНЫЕ МАШИНЫ С ПОРШНЕВЫМ НАГНЕТАТЕЛЕМ

Лекция №20 ОБОРУДОВАНИЕ ДЛЯ ДЕЛЕНИЯ ТЕСТОВЫХ ЗАГОТОВОК

План:

Назначение и классификация тестоделительных машин. Процесс происходящий в рабочей камере тестоделительной машины.

Схемы современных тестоделительных машин

Тестоделительные машины с поршневым нагнетателем

Тестоделительные машины с лопастным нагнетателем

Тестоделительные машины со шнековым нагнетателем

Тестоделительные машины с валковым нагнетателем и делительной головкой

КЛАССИФИКАЦИЯ ТЕСТОДЕЛИТЕЛЬНЫХ МАШИН. ПРОЦЕСС ПРОИСХОДЯЩИЙ В РАБОЧЕЙ КАМЕРЕ ТЕСТОДЕЛИТЕЛЬНОЙ МАШИНЫ.

К тестоделительным относят машины, выполняющие операции по разделению теста на куски одинаковой массы и формы. Сложность выполнения этих операций заключается в специфичности свойств теста. Оно представляет собой продукт с капилярно-пористой структурой, удерживаемой упруг-пластичным скелетом, поры которого наполнены газом. Под действие образующихся в процессе брожения газов постоянно меняется плотность теста, но в то же время тестоделительные машины должны обеспечивать деление теста на заготовки с точностью 1. 2% по массе. В настоящее время практически все тестоделительные машины делят заготовки по объему, поэтому фактор изменения плотности является важным. Конструктивно тестоделительные машины являются наиболее сложными по сравнению с остальным оборудованием хлебозаводов.

Классификация тестоделительных машин

Для проведения классификации рассмотрим рабочий цикл машины и отдельные операции. За время рабочего цикла в тестоделительной машине совершаются следующие операции.

– заполнение рабочей камеры тестом;

– сжатие теста до рабочего давления;

– перемещение теста по рабочей камере;

– заполнение мерной камеры;

– выдача отмеренной заготовки;

– возвращение избытка теста в приемную воронку.

В зависимости от принятой схемы машины указанные операции могут совмещатся, менять последовательность, либо совсем исключаться. Все эти операции совершаются в камере тестоделительной машины и определяют ее рабочий цикл.

Если деление теста на куски осуществляется путем отсекания ножом выдавливаемых через мундштук массы, то считают, что машина имеет делительные головки. Стабилизирующее влияние на процессы, происходящие в рабочей камере оказывает величина буферной емкости. Она представляет собой часть рабочей камеры, которая остается заполненный тестом после окончания рабочего цикла.

Процессы, происходящие в рабочих камерах

Тестоделительных машин

Эти процессы имеют свою специфику. Они совершаются циклически в течение сравнительно короткого промежутка времени, исчисляемого секундами или их долями.

Точность работы тестоделительных машин

СХЕМЫ СОВРЕМЕННЫХ ТЕСТОДЕЛИТЕЛЬНЫХ МАШИН

ТЕСТОДЕЛИТЕЛЬНЫЕ МАШИНЫ С ПОРШНЕВЫМ НАГНЕТАТЕЛЕМ

Схема такой машины показана на рисунке 76

Для этой группы машин характерно то, что нагнетательный поршень совершает возвратно-поступательное движение, частота которого ограничивается 20 циклами в минуту для хлебного теста. Обычно в приводе поршня имеется пружинный или гидравлический демпфер 2, который выполняет роль стабилизатора давления. Тестоделители такого типа работают следующим образом. Тесто самотеком поступает в приемную воронку 7, из нее затекает в рабочую камеру 8, а в это время поршень 1 и заслонка 6 находятся в крайнем правом положении. Затем заслонка и поршень получают движение влево, причем заслонка опережает поршень и отсекает определенный объем теста в рабочей камере, создавая замкнутое пространство. Под действием нагнетательного поршня тесто сжимается до рабочего давления, которое можно регулировать (от 1 до 1, 5)×10 5 Па. В это время делительная головка 2 занимает такое положение, при котором мерные карманы 5 соединяются с рабочей камерой 8 и тесто продавливается в них и перемещает поршни 4 справа налево. Затем делительная головка 3 поворачивается на 180 градусов и при повторении цикла поршень, перемещаясь под давлением новой порции теста, выталкивает заготовки 9 из мерных карманов.

Делительные головки 3 обычно многокарманные с плавающими поршнями и принудительным выталкиванием. Рабочая емкость 8 имеет значительные размеры. Большинство машин имеет поворотную головку с несколькими мерными карманами. При работе машины образуется значительное количество отходов теста, которые выдавливаются через щели между подвижными элементами машины (в делительной головке, поршне, заслонке).

В машинах такого типа имеется много кулачковых и рычажных механизмов, что снижает их долговечность и надежность. Это связано с большим трением скольжения между подвижными элементами. Очень неудобной является очистка рабочей камеры и головки, которую необходимо осуществлять при остановке больше, чем на два часа. В промышленности сейчас эксплуатируются тестоделительные машины такого типа РМК-60А.

Необходимо иметь в виду, что сам принцип поршневого нагнетания еще не исчерпал своих возможностей и воплощен в последней разработке тестоделителя ²Кооператор². Эти тестоделительные машины предназначены в основном для получения тестовых заготовок массой от 30 до 150 гр. Но есть попытки и машин, в которых получаются заготовки до 2 кг.

Зачем нужен тестоделитель или как заменить бригаду пекарей одной машиной

Деление теста

Капиллярно-пористая структура теста, которая удерживается каркасом из клейковины, усложняет работу с такой специфичной массой. К тому же поры заполнены газом, выделяющимися при брожении. Их присутствие увеличивает объем теста и снижает плотность массы, что приводит к изменению структуры и свойств ингредиентов. К тому же тестовая заготовка отличается липкостью, что требует специальных подходов при работе.

При использовании тестоделительных машин все описанные выше проблемы снимаются. После подачи теста в бункер аппарата начинается процесс его деления, при этом на заготовку оказывается деликатное давление, которое не приводит к браку.

При выборе тестоделителя важно определить функционал машины. Некоторые модели, кроме деления теста, предусматривают возможность его округления. Кроме существенной экономии трудовых затрат и времени, обеспечивается возможность получения изделий со стандартными параметрами и заданной формой.

Деление теста в тестоделительных машинах осуществляется двумя способами:

весовым. Мерой деления служит масса теста.

волюмометрическим. При делении ориентируются на объем тестовой заготовки.

Для задачи и изменения программы деления в них могут быть использованы ручная или цифровая панель управления. Также машины комплектуются счетчиками заготовок, бункерами и системой смазки. В современных моделях используются технические решения для снижения вибраций и шума.

Весовые тестоделители

Принцип действия тестоделителей, отмеривающих продукт по весу, заключается в следующем:

Определяется масса теста. Для этого перемножается число заготовок на и массу, а затем определяется вес теста путем взвешивания.

Тесто размещается на рабочей поверхности.

Выполняется подготовка теста к делению.

Производится деление теста.

Большинство тестоделителей этого типа укомплектованы округлителями. Машины имеют компактные размеры, но не способны обеспечить высокие показатели производительности.

Волюмометрические тестоделители

Работа объемных тестоделительных машин основана на принципе: если тесто имеет однородный состав и массу по всему объему, то его части, имеющие одинаковый объем, имеют одинаковую массу.

Деление теста происходит в делительной головке, которая работает с использованием вакуумно-поршневого способа.

Классификация тестоделителей

Профессиональные тестоделительные машины классифицируются по следующим основным параметрам:

конструкции (нагнетающие и отсекающие);

способу управления (ручные, автоматические и полуавтоматические);

габаритным размерам (малые, средние и крупногабаритные).

Нагнетательные и отсекающие

Работа нагнетательных тестоделителей происходит путем порционного выдавливания теста из емкости. В зависимости от механизма, выполняющего работу, они бывают:

Шнековые. Металлическая конструкция способна выдерживать значительные механические нагрузки. Применяются для обработки ржаного теста.

Вакуумные. Обрабатывают щадящим способом более мягкое тесто из пшеничной муки.

Поршневые. Отличаются универсальностью, так как способны работать с тестом из различных сортов муки.

Ручные, автоматические и полуавтоматические тестоделители

Ручные модели представляют собой простейшие механизмы, которые находят применение на небольших производствах. Производительность таких моделей не превышает 15 кг/ч, а масса кусков теста составляет 30-400 гр.

Автоматические тестоделительные машины широко используются на предприятиях, которые производят продукцию в широком ассортименте. Они позволяют обеспечить высокую производительность линии и способны работать без участия человека. Оператор только задает параметры, необходимые для формирования заготовок для получения определенного вида продукции.

Малые, средние и крупногабаритные тестоделители

Габаритные размеры тестоделительных машин зависят от назначения и функциональных возможностей. Настольные ручные модели используются в маленьких заведениях. Они имеют небольшую массу и просты в обслуживании. Для более масштабных пекарен целесообразно использование средне- и крупногабаритных тестоделителей, которые отличаются высокой производительностью и расширенным функционалом.

Преимущества тестоделителей

Применение тестоделительных машин на различных как в крупных цехах, так и в сфере ресторанного бизнеса, кафе и точках фаст-фуда позволяет получить ряд преимуществ:

Экономичный расход электроэнергии.

Высокое качество тестовых заготовок.

Простота ухода и обслуживания.

Тестоделительные машины

Технологический процесс разделки тестовых заготовок — деление, округление, закатка и расстойка их является одним из важных процессов при производстве хлеба и хлебобулочных изделий.

Точность развеса заготовок, их форма, производительность, габаритные размеры, а также степень механизации работ при обслуживании того или иного агрегата являются решающими показателями, влияющими на результаты работы современного хлебопекарного предприятия.

В промышленности в настоящее время эксплуатируется около 7 тыс. тестоделительных, 300 делительно-округлительных, 3 тыс. округлительных и свыше 2 тыс. тестозакаточных машин различных конструкций.

Однако большая часть оборудования для разделки теста, имеющаяся в настоящее время на вооружении в промышленности, по своим производственным характеристикам, конструктивным решениям и внешнему оформлению не отвечает современным требованиям и требует значительного обновления.

Это относится к наиболее распространенным в промышленности тестоделительным машинам марок ХТД, Кузбасс, ХДФ, РМК, округлительным машинам марки ХТО и тестозакаточным машинам марки ХТЗ-1 и МЗЛ-50.

В значительном количестве еще эксплуатируется на хлебопекарных предприятиях устаревшее оборудование. Это ручные делители и делительно-округлительные машины марок РДЛ и РДО, тестоделители марки СД, тестоокруглительные машины марки СК и тестозакаточные машины марки СЗК-Р отечественного производства, а также закупленные по импорту из ГДР делительно-округлительные машины марки «Хабиль».

Разработки институтов УкрНИИпродмаша, ВНИИХПа и ремонтно- механических комбинатов дали возможность внедрить на хлебопекарных предприятиях более современные виды оборудования для разделки теста и получить некоторый опыт эксплуатации его:

это тестоделители А2-ХТН и делительно-округлительные машины ХЛС-9 конструкции УкрНИИпродмаша, серийное производство которых начато машиностроительным объединением «Киевпродмаш» с 1971 г. и Машиностроительным заводом им. К. Либкнехта Министерства машиностроения для легкой и пищевой промышленности и бытовых приборов СССР;

тестоделители марки РТ-65, серийно изготавливаемые РМК Управления хлебопекарной промышленности Мосгорисполкома;

тестоокруглительные машины марки Т1-ХТН конструкции УкрНИИпродмаша, изготавливаемые объединением «Киевпродмаш»;

машины для формования рожков конструкции Всесоюзного научно- исследовательского института пищевой промышленности, серийно изготавливаемые Заводом опытных конструкций ВНИИХПа.

Делительные машины А2-ХТН, делительно-округлительные машины ХЛС-1д и машины для формования рожков имеются на вооружении уже почти во всех республиках страны.

Тесторазделочные агрегаты венгерской фирмы «Комплекс» и югославской фирмы «Минел» дали возможность организовать производство национальных сортов хлеба развесом 1,0—2,0 кг в прибалтийских республиках, на Украине и РСФСР.

Комплексномеханизированные линии фирм «Нагема» (ГДР), «Вернер унд Пфляйдерер» (ФРГ), «Симер» (Италия), «Топос» (ЧССР), «Минел» (СФРЮ) и другие дали возможность выпускать новые сорта хлебобулочных изделий развесом 0,05—0,06 кг с максимальной механизацией производственных процессов.

Последние годы характеризуются интенсивной заменой вагонеток для расстойки тестовых заготовок конвейерными устройствами для предварительной и окончательной расстойки.

Наряду с секционными универсальными конвейерами расстойки для всех видов хлебобулочных изделий с сохранением ручной загрузки и выгрузки на многих предприятиях в настоящее время внедряются специализированные конвейеры расстойки с механизацией операций загрузки тестовых заготовок в люльки конвейера, их выгрузки на под печи и надрезки.

Такие комплексномеханизированные расстойные шкафы применены для выработки формовых сортов (расстойно-печные агрегаты), батонов, круглого подового хлеба, городских булок и др.

Предполагается повысить уровень механизации на участке разделки, формования и расстойки теста. Одновременно с этим выработку хлеба и хлебобулочных изделий на комплексномеханизированных и механизированных линиях намечается довести в этой пятилетке до 44%, а к 1990 г. — до 66% к общей выработке.

В настоящее время парк тестоделителей пополнился машинами новых конструкций. Ниже приводится описание машин, которые устанавливаются в комплексномеханизированных линиях.

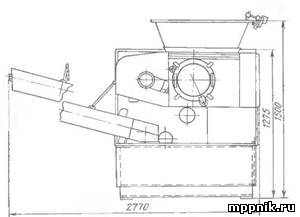

Тестодел ительная машина А2-ХТН. Она предназначена для деления теста при выработке подовых изделий из пшеничной и ржаной муки массой от 0,22 до 1,2 кг (рис. 1).

С 1973 г. прекращено производство тестоделителей марки ХТД и взамен их в объединении «Киевпродмаш» Минлегпищемаша серийно выпускается тестоделительная машина марки А2-ХТН, разработанная УкрНИИпродмашем.

Основными достоинствами делителя марки А2-ХТН по сравнению с делителем марки ХТД является отсутствие течи теста, более высокая точность деления заготовок и стабильность установленной массы, а также компактность самой машины.

Техническая характеристика тестоделителя А2-ХТН

Масса тестовых заготовок, кг

Точность деления, % +1,5—2,0

Число каналов делительной головки 1

Мощность электродвигателя, кВт 3,0

Габаритные размеры, мм

длина с транспортером (при угле наклона 2770 транспортера 15°)

длина без транспортера 1190

ширина 915 высота (при снятом датчике уровня в бункере) 1500

Рис. 1. Тестоделительная машина А2-ХТН

Основными узлами машины являются основание с приводом, станина, приемный бункер, тестовая камера, делительная головка, транспортер и электрошкаф.

Деление теста в машине производится по объемному принципу с поддержанием постоянного уровня теста в бункере. Перемещение его в тестовой камере и нагнетание в мерные карманы осуществляются непрерывно вращающейся лопастью. Куски теста одинакового объема отмериваются с помощью мерных карманов, размещенных в непрерывно вращающейся делительной головке.

Тестовая камера, делительная головка и транспортер для удобства эксплуатации размещены консольно на станине машины. Стабилизатор давления (механизм дросселирования) связан непосредственно с заслонкой в зоне нагнетания теста.

Рис. 2. Делительно-округлительный автомат A2-XЛ1-C9:

1 — валки; 2 — тестовая камера; 3 — мерные карманы; 4 — делительный барабан; Б — поршень; 6 —

Масса тестовых заготовок регулируется на ходу специальным механизмом, изменяющим объем мерного кармана. Детали машины, контактирующие с тестом, изготовлены из нержавеющей безникелевой стали.

Делительно-округлительный автомат для мелкоштучных изделий марки A2-XЛ1-C9 (рис. 2). Он разработан УкрНИИпродмашем и предназначен для деления и округления тестовых заготовок при выработке мелкоштучных изделий массой 0,05—0,20 кг из пшеничной муки, состоит из тестоделительной и округлительной машин, установленных на общей плите.

Техническая характеристика автомата A2-XJ11-C9

Развес кусков, кг 0,05—0,20

Число кусков, мин 40—100

Число циклов делительной головки, мин 10—25

Точность деления, % ±1

Габаритные размеры, мм

Частота вращения чаши округлителя, об/мин 71 и 100

Общая мощность установленных электродвига- 3,6

Нагнетательный механизм тестоделительной машины, подающий тесто из приемной воронки в делительное устройство, выполнен в виде многовалкового нагнетателя с периодическим поворотом валков с помощью храпового механизма. Угол поворота валков за каждый цикл может регулироваться в необходимых пределах для обеспечения подачи теста в зависимости от вида, массы и количества вырабатываемых изделий. Делительное двухручьевое устройство выполнено по типу делительной головки машины РМК.

В непрерывно вращающемся барабане имеются два сквозных канала, внутри которых принудительно перемещаются раздвижные поршни. Движение этих поршней управляется рычажным механизмом с копиром. Масса тестовых заготовок регулируется путем изменения расстояния между половинками поршней с помощью механизма регулирования, что соответственно изменяет объем мерных камер делительной головки.

В приводе тестоделительной машины предусмотрены червячный редуктор и клиноременный вариатор для бесступенчатого регулирования частоты вращения делительного барабана в пределах от 10 до 25 об/мин или соответственно числа рабочих циклов от 20 до 50 в минуту, что дает производительность машины в пределах от 40 до 100 кусков теста в минуту.

Для округления тестовых заготовок в этом автомате используется округлитель марки Т1-ХТН с малой чашей. Во избежание сдваивания тестовых заготовок в округлительной машине, выходящих одновременно из двух каналов делительной головки, предусмотрено разделительное устройство, которое задерживает одну из заготовок на полцикла делительной головки. Встроенный в агрегат вентилятор обеспечивает обдувку тестовых заготовок.

Автомат работает следующим образом.

Тесто через приемный бункер поступает в тестовую камеру, где периодически вращающиеся валки и непрерывно вращающийся делительный

барабан образуют зону нагнетания. Принудительно отведенные в крайнее положение поршни образуют мерные карманы, которые, находясь в зоне нагнетания, заполняются тестом. Одновременно с образованием мерных карманов из диаметрально противоположных сторон каналов барабана выталкиваются ранее отмеренные куски теста. При вращении барабана вытолкнутые куски теста отделяются от барабана неподвижным ножом и сбрасываются вращающимся валиком в округлитель. При этом один из кусков задерживается в лотке, образованном лопаткой и стенкой механизма для сбрасывания.

Тестовые заготовки, попадая в округлитель на нижнюю часть неподвижной спирали, прижимаются к ней вращающейся конической чашей и, проходя путь по спирали, получают шарообразную форму. За один оборот делительного барабана отмеривается четыре тестовые заготовки. Масса тестовых заготовок и производительность автомата регулируются бесступенчато. Перед входом в тестовую камеру поршни опрыскиваются маслом, которое периодически подается плунжерным насосом, приводимым в действие от кулачка.

Делительно-округлительный автомат XJIC-9A серийно выпускается Машиностроительным заводом им. К- Либкнехта Минлегпищемаша.

Тестоделительная машина марки РТ. Тестоделительная машина РТ предназначена для деления пшеничного теста, разработана конструкторским бюро РМК Управления хлебопекарной промышленности Мосгорис- полкома и серийно изготавливается этим же комбинатом (рис. 3).

Техническая характеристика тестоделительной машины РТ

Производительность, кусков в 1 мин 36—43

Развес кусков, кг 0,4—1,0

Точность деления, % +1,5

Диаметр делительного барабана, мм 500

Частота вращения делительного барабана, об/мин 9

Диаметр кармана, мм 128

Максимальный ход поршня, мм 100

Мощность электродвигателя, кВт 1,5

Частота вращения, об/мин 950

Клиновидный ремень типа Б, длина, мм 1500

Размер вариаторного шкива на валу электродви- 119—142

Габаритные размеры, мм

длина без транспортера 1040

Рис. 3. Тестоделитель РТ

Примечание. Производительность тестоделителя может быть увеличена до 100 кусков в минуту за счет увеличения частоты вращения делительного барабана.

Тестоделитель РТ относится к машинам объемного принципа действия с валковым нагнетанием теста в мерные камеры роторного делительного барабана.

Тестоделитель состоит из следующих основных узлов и механизмов: постамента с электродвигателем, станины, приводного вала, приемной воронки с нагнетательными валками и штуцером, делительного барабана, механизма регулировки массы кусков теста и выталкивания, приводного барабана транспортера и сбрасывающего валика и транспортера. Постамент изготовлен из уголка 63X5 и плиты из листовой стали, на котором монтируется электродвигатель с редуктором. Станина состоит из двух чугунных литых стоек, большой и малой, прикрепленных к постаменту болтами.

Приемная воронка состоит из тестовой камеры с нагнетательными барабанами и штуцера. Тестовая камера выполнена сварной из листовой стали и крепится болтами к стойкам. Литой чугунный штуцер крепится к боковому фланцу камеры.

Делительный барабан представляет собой полую чугунную отливку или сборную конструкцию диаметром 500 мм с радиально расположенными четырьмя мерными карманами. Внутри мерных карманов расположены поршни с пальцем и роликом. Для ограничения хода поршней и предотвращения их поворота они имеют лаз, в который входит специальный болт, закрепленный в цилиндре.

Механизм регулировки массы и выталкивания кусков теста состоит из кулачка регулировки с валом и червячной пары кулачка выталкивания, закрепленного на пустотелом валике. Кулачки регулировки массы и выталкивания выполнены из листовой стали. Рабочая часть кулачков спрофилирована согласно графику пути поршня в зависимости от поворота барабана. Остальная часть профиля кулачков выполнена по радиусу.

Привод тестоделителя осуществляется от электродвигателя типа AOJT-2-31-6 (N = 1,5, кВт, п = 950 об/мин) через вариаторный шкив, установленный па валу электродвигателя, клиновым ремнем на шкив редуктора РЦД-250; от редуктора цепной передачей на приводной вал и натяжную звездочку. Делительный барабан приводится в движение от приводного вала цилиндрической передачей, а нагнетательные валики— цепной и цилиндрическими передачами. Разгрузочный транспортер получает движение от натяжной звездочки. Рифленый валик приводится в движение от приводного вала транспортера.

В приемную воронку делителя тесто поступает самотеком из бункера, расположенного под тестоделителем. Из приемной воронки двумя нагнетательными барабанами тесто подается в тестовую камеру. При совмещении мерных камер делительного барабана с отверстием штуцера тесто заполняет эти камеры. Под давлением теста поршни отходят к центру барабана, пока не упрутся своими роликами в кулачок регулировки массы. При дальнейшем вращении барабана ролик поршня катится по кривой кулачка. В этот период происходит уплотнение теста до тех пор, пока отверстие мерной камеры не выйдет из-под козырька штуцера. При последующем вращении барабана ролик поршня с кулачка регулировки массы переходит на кривую кулачка выталкивания кусков теста, передвигает поршни к наружной поверхности делительного барабана и выталкивает куски теста из мерных камер на рифленый валик, который сбрасывает их на разгрузочный транспортер. За один оборот делительного барабана отмеривается 4 куска теста. Регулировка массы кусков теста осуществляется поворотом кулачка регулировки массы вручную штурвалом. После регулировки червячный вал закрепляется стопорным винтом.

В соответствии с нормами и правилами техники безопасности все вращающиеся части ограждены, крышки и дверки сблокированы с приводом машины.

Из бункера тесто поступает в тестовую камеру, где захватывается непрерывно вращающейся лопастью. Вначале заслонка открыта, вследствие чего содержащиеся в тесте газы при уплотнении выталкиваются обратно в бункер. Затем заслонка закрывается и под давлением лопасти тесто заполняет мерный карман делительной головки, сообщающейся в это время с тестовой камерой. Когда давление в тестовой камере достигнет заданного, заполняется мерный карман делительной головки, а избыток теста попадает обратно в бункер через заслонку, которая под действием избыточного давления поворачивается. Постоянное давление в камере поддерживается и регулируется в необходимых пределах специальным механизмом.

При следующем заполнении мерного кармана поршень выталкивает отмеренный раньше кусок теста, который отсекается ножом от делительной головки. При выработке тестовых заготовок малых развесов используется еще и вращающийся валик. После делительной головки куски теста попадают на наклонный транспортер и оттуда направляются в округлительную и закаточную машины.