какая ось тормозит первой на грузовиках

Значение баланса тормозов

Для глухих, тупых, слепых и невнимательных, которые не читают до конца: ВОТ самый полный калькулятор тормозов: [Скачать калькулятор момента/развесовки/нагрева]

Достали уже.

Цель данной статьи — обобщить изученное ранее в совокупности, поэтому доказательством и обоснованием я заниматься уже не буду, только цифры и анализ. Для восприятия данной статьи вам необходимо знать:

*как посчитать тормозной момент;

*как греются тормоза;

*какое значение имеет развесовка для торможения.

В ходе торможения вес авто смещается вперед — поэтому перед весит больше зада, поэтому на передние тормоза больше термальная нагрузка, поэтому передние тормоза мощнее. Чем сильнее мы тормозим, тем сильнее вес смещается вперед — соответственно, становится сложнее заблокировать передние колеса и проще задние. Благо, инженеры эти моменты учли и на выходе у всех нас с завода более или менее сбалансированные тормоза для однократного торможения.

Торможение — это перевод кинетической энергии авто в тепловую. Нагрев зависит от:

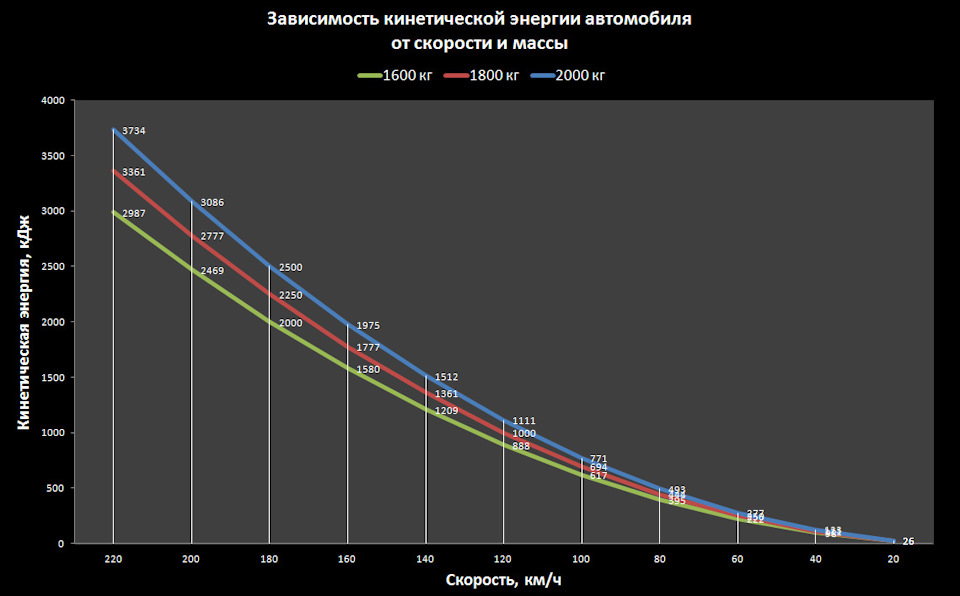

* веса авто — каждые 100 кг веса увеличивают термальную нагрузку примерно на 10%;

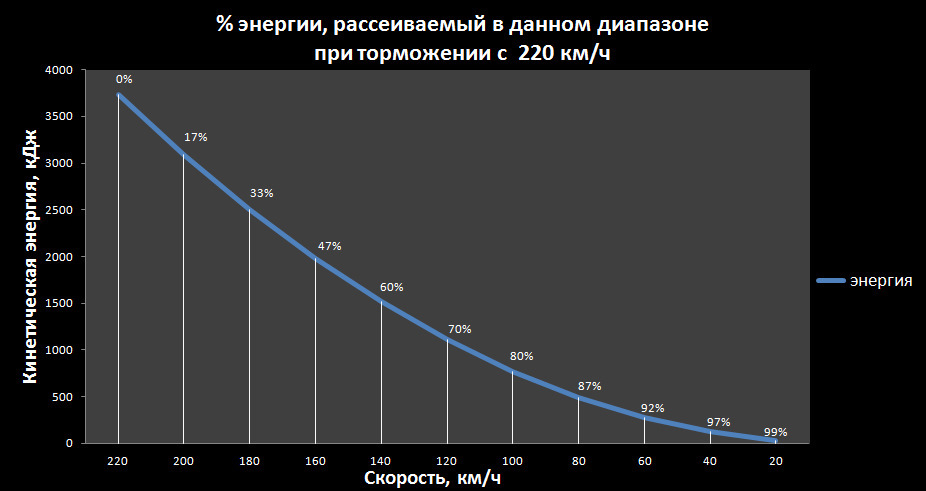

* диапазона торможения — чем выше скорость, тем тяжелее гасить первые километры;

* веса тормозных дисков — чем больше вес, тем лучше теплоемкость.

Ранее я изучал нагрев несколько упрощенно, без учета динамической развесовки авто. Между тем, логично предположить, что раз вес авто в ходе торможения смещается вперед, то передние и задние тормозные диски гасят кинетическую энергию разного веса — передние гасят больший вес, а задние — меньший.

Пример старой методики расчета нагрева тормозных дисков:

Тп — температура тормозных дисков после торможения (°С)

Тв — температура тормозных дисков до торможения (°С)

Кд — кинетическая энергия до торможения (Дж)

Кп — кинетическая энергия после торможения (Дж)

Ва — вес автомобиля (кг)

Вд — вес тормозных дисков (общий) (кг)

v1 — скорость автомобиля до торможения (м/с)

v2 — скорость автомобиля после торможения (м/с)

417 — некое значение, связанное с материалом дисков, примерно одинаково у всех

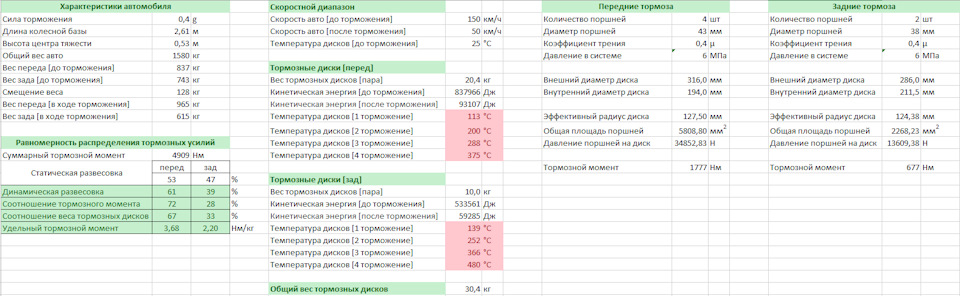

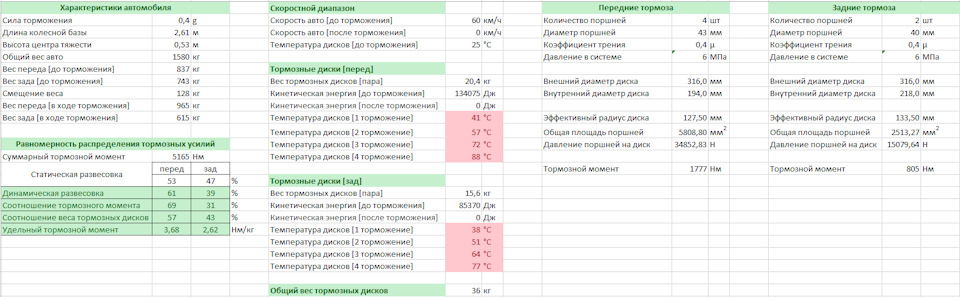

Вес Subaru Forester SH: 1580 кг;

Динамический диапазон: 150->0 км/ч;

Температура окружающей среды: 25°С;

Общий вес тормозных дисков в стоке: (6.1*2)+(5*2)=22.2 кг.

Кд=(1580*41.66^2)/2=1371088 Дж

Кп=(1580*0^2)/2=0 Дж

ТП(22.2кг)=((1371088-0)/(417*22.2))+25=173°C

По логике данных расчетов, передние и задние тормозные диски одинаково нагрелись до 173°C. Однако было бы наивно полагать, что передние и задние диски греются настолько равномерно. Поэтому подсчитаем нагрев тормозных дисков с учетом динамической развесовки.

НОВАЯ МЕТОДИКА РАСЧЕТА НАГРЕВА ТОРМОЗОВ

(отличие только в учете динамической развесовки)

Общий вес тормозных дисков: (6.1*2)+(5*2)=22.2 кг.

Статическая развесовка: 837/743 кг, 53/47% (перед/зад);

Длина колесной базы: 2.61 м;

Высота центра тяжести: 0.53 м (условно);

Сила торможения: 0.8 g (т.е. экстренное)

Динамический диапазон: 150->0 км/ч.

Смещение веса (0.8 g): (8*158*0.53)/2.61=256 кг

Динамическая развесовка (0.8 g): (837+256)/(743-256)=1094/486 кг, 69/31% (перед/зад).

Предположим, что тормоза имеют дело только с весом той оси, на которой стоят.

Получается, что не 22.2 кг дисков останавливают 1580 кг машины, а:

* 12.2 кг дисков (передние) останавливают 1094 кг веса (передняя половина авто);

* 10.0 кг дисков (задние) останавливают 486 кг веса (задняя половина авто).

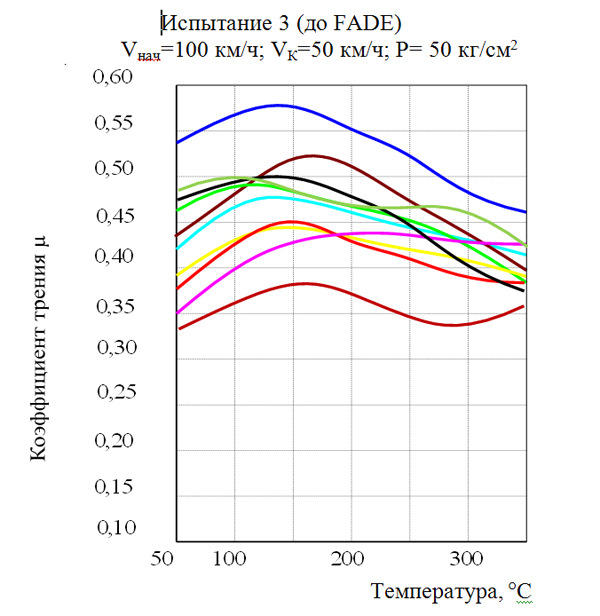

Рассмотрим нагрев при систематическом торможении (150->0 км/ч):

191->398->585°C (перед);

126->227->329°С (зад).

…что полностью коррелирует с моими выводами из статьи про значение развесовки: «…в моем случае достигнут идеальный баланс тормозных усилий, однако задние тормоза с избытком теплоемкости, а передние — с недостатком. Впрочем, учитывая массу авто и стиль езды, вторую половину предложения можно опустить…».

Чтобы не было сомнений в достоверности результатов новой методики, сделаем проверку.

Согласно старой методике, все тормозные диски имеют температуру 173°С.

По методике, учитывающей развесовку, получилось 212/126°С (перед/зад).

То на то и вышло. Старая методика позволяла узнать лишь среднюю температуру тормозных дисков, но по факту разница в нагреве между передними и задними тормозными дисками слишком велика, чтобы можно было ею пренебречь.

Динамический диапазон: 150->0 км/ч.

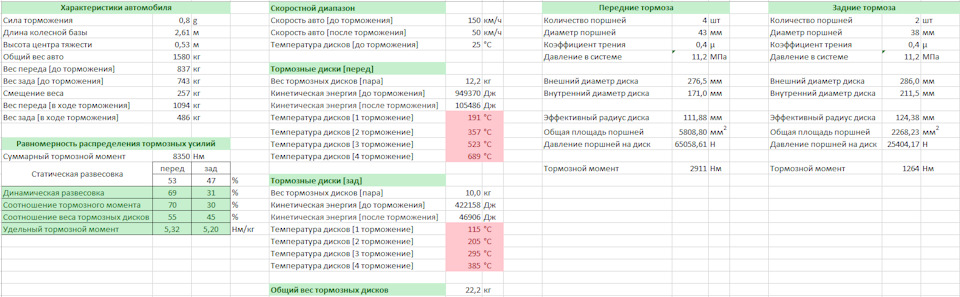

Стоковый конфиг тормозов:

Тормозной момент (перед): 2911*2=5822 Нм;

Тормозной момент (зад): 1264*2=2528 Нм;

Общий тормозной момент: 5822+2528=8350 Нм;

Соотношение тормозного момента: 5822/2528 Нм, 70/30% (перед/зад);

Динамическая развесовка (0.8 g): 1094/486 кг, 69/31% (перед/зад);

Удельный тормозной момент: 5.32/5.20 Нм/кг (перед/зад);

Соотношение веса тормозных дисков (перед/зад): 12.2/10 кг, 55/45% (перед/зад).

Нагрев тормозов при систематическом торможении: 191->357->523°C (перед);

Нагрев тормозов при систематическом торможении: 115->205->295°С (зад).

Удельный тормозной момент отражает то, насколько сильно тормоза схватывают при данной весовой нагрузке. Сопоставление удельного момента между осями позволяет судить о равномерности схватывания.

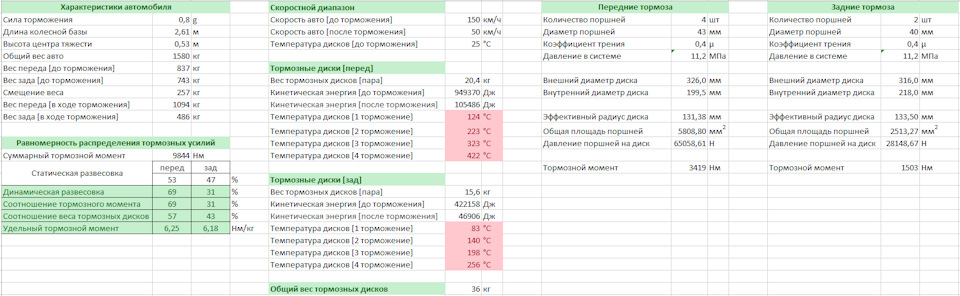

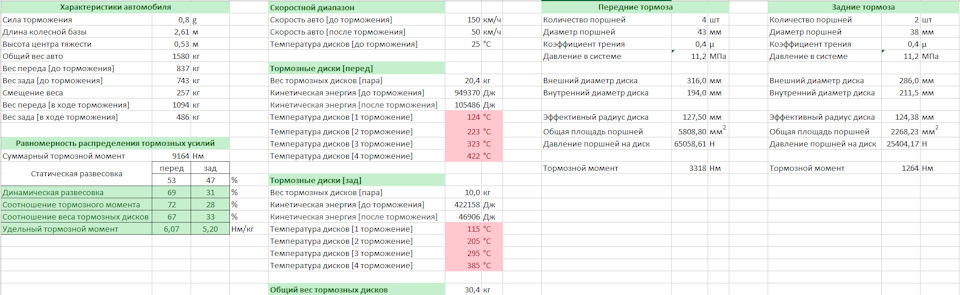

Мой нынешний конфиг тормозов:

Общий тормозной момент: 9844 Нм;

Соотношение тормозного момента: 6838/3006 Нм, 70/30% (перед/зад);

Динамическая развесовка (0.8 g): 1094/486 кг, 69/31% (перед/зад);

Удельный тормозной момент: 6.25/6.18 Нм/кг (перед/зад);

Соотношение веса тормозных дисков: 20.4+15.6=36 кг 57/43% (перед/зад).

Нагрев тормозов при систематическом торможении: 137->248->360->471°C (перед);

Нагрев тормозов при систематическом торможении: 90->155->220->285°C (зад).

Анализ представленных данных позволяет придти к выводу, что в ходе тюнинга я сохранил идеальный баланс тормозного момента при экстренном торможении и прибавил к мощности тормозов

15%. Да, к резкости и потенциалу блокировки колес прибавилось всего 15%, но не забываем про динамический тормозной момент: на усредненных дешевых колодках коэффициент трения (а вместе с тем и тормозной момент) стремительно падает уже после 150°С, а критическая температура

В целом, с учетом динамического тормозного момента (падение эффективности в связи с нагревом), стоковые тормоза на таком скоростном диапазоне иначе как «одноразовыми» не назвать. И это на пустом автомобиле. Хорошо, если найдется время остыть перед вторым торможением…

326х30+316х20 тормозные диски позволяют уверенно выдержать три остановки. Это без учета того, что чем больше площадь дисков, тем лучше они рассеивают тепло в ходе торможения и остывают — в перерывах между ними.

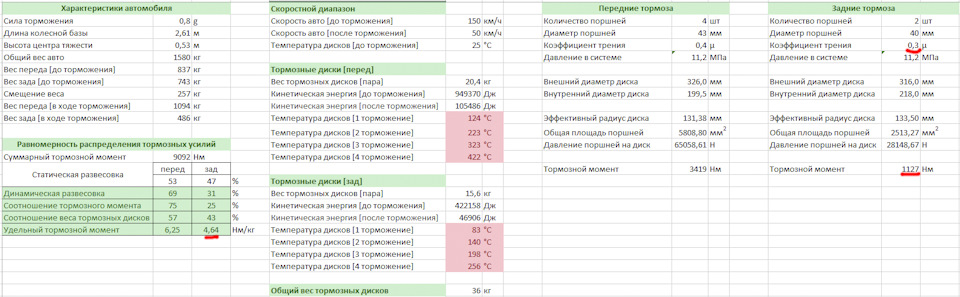

Если, к примеру, взять на перед (вы же считаете его самым важным) дорогие компоненты и добиться μ=0.4, а сзади сэкономить и получить 0.3, то соотношение удельного тормозного момента изменится с 6.25/6.18 (практически идеальный баланс) до 6.25/4.64, то есть зад начнет схватывать слабее морды на

26%, а это невозможно не почувствовать. Причем это без учета стабильности коэффициента трения на дорогих компонентах и его стремительного падения на дешевых вследствие прогрессирующего нагрева (в таком случае разрыв будет только нарастать). Вывод: при всей значимости передней оси, она должна быть на одном уровне качества с задней.

ЦЕЛЕСООБРАЗНОСТЬ БОЛЬШИХ ЗАДНИХ ТОРМОЗОВ

Цифры наглядно показывают, что задние тормозные диски ввиду меньшей термальной нагруженности имеют значительный запас по теплоемкости в сравнении с передними. Отсюда может возникнуть вопрос — имеет ли смысл для соответствия переду переходить на более злые задние тормоза.

[условный перед]: 4×43 мм поршни, диски 326х20, вес 10.2 кг/шт;

Subaru 2pot WRX: 2×38 мм поршни, диски 290х18, вес 6.1 кг/шт;

Subaru Brembo STi Black: 2×40 мм поршни, диски 316х20, вес 7.8 кг/шт.

WRX (только зад): 6.25/6.18, 103->181->259->336°C

STi (только зад): 6.25/5.28, 90->155->220->285°C

При такой экономии на задней оси разница соотношения удельного тормозного момента составляет 15% (в пользу переда), при этом температурные показатели на меньшем диске после четвертого торможения со 150 до 0 км/ч всё еще можно назвать приемлемым. Казалось бы, смысла в больших задних тормозах не так и много. Однако не будем забывать, что в основном мы тормозим не с максимальным усилием — а значит чаще всего динамическая развесовка наших авто более равномерная, следовательно, задние тормоза в реалиях греются сильнее.

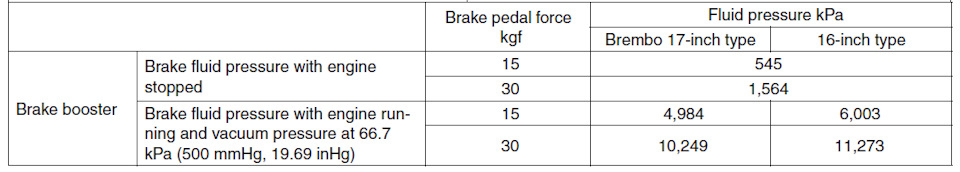

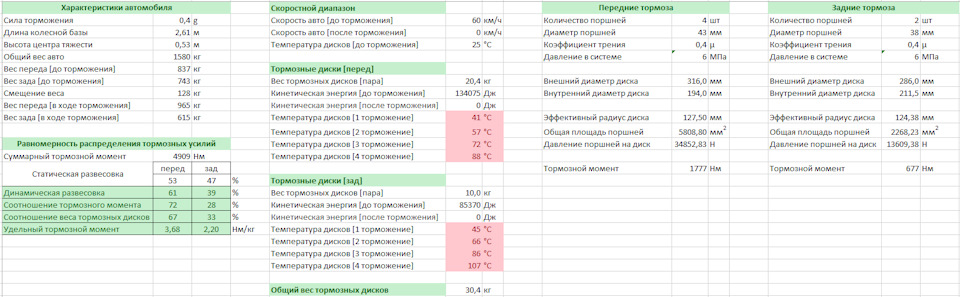

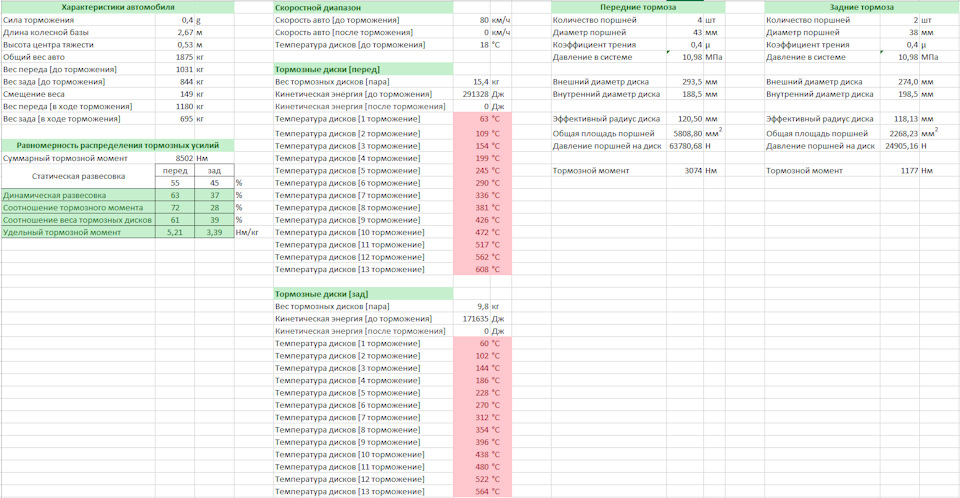

Согласно технической документации Subaru, при давлении на педаль в 30 кг давление в контуре составляет 11.2, а при давлении 15 кг — 6.0 МПа.

Предположим, что это соответствует торможению с силой 0.4 g (14.4 км/ч в секунду). Диапазон торможения возьмем 150->50 км/ч. Получается сброс 100 км/ч за

6.5 секунд, такую интенсивность можно назвать средней (практический максимум — 100 км/ч за 3.5 секунды).

Статическая развесовка: 53/47% (перед/зад);

Динамическая развесовка (0.4 g): 61/39% (перед/зад);

Соотношение тормозного момента (2pot STi): 69/31% (перед/зад);

Соотношение тормозного момента (2pot WRX): 73/27% (перед/зад);

Удельный тормозной момент (2pot STi): 3.79/2.62 (перед/зад);

Удельный тормозной момент (2pot WRX): 3.79/2.24 (перед/зад).

Соотношение веса тормозных дисков (2pot STi): 61/39% (перед/зад);

Соотношение веса тормозных дисков (2pot WRX): 57/43% (перед/зад).

Нагрев тормозов при систематическом торможении (перед): 113->200->288->375°C

Нагрев тормозов при систематическом торможении (2pot STi): 98->171->244->317°C

Нагрев тормозов при систематическом торможении (2pot WRX): 118->211->305->398°C

И вот тут ситуация в корне поменялась: меньшая интенсивность торможения привела к стабилизации динамической развесовки, чем нагрузила задние тормоза, что сместило баланс тормозного момента и нагрева. Большие задние тормоза проиграли передним 30% в удельном тормозном моменте, а маленькие — целых 40. Большие задние тормоза в ходе такого торможения остались в зоне комфорта, когда маленькие нагрелись сильнее переда, подступаясь к критическим значениям температуры.

И это при относительно больших дисках 316х20 и 290х18 на пустой машине весом 1.6 тонны. И не с самых больших скоростей. Разумеется, с головой надо дружить, но факт остается фактом.

Парадокс: чем слабее давите на тормоз — тем сильнее греете задние тормоза

ДИСБАЛАНС ПЕРЕДНИХ И ЗАДНИХ ТОРМОЗОВ

В свое время на личном опыте убедился, что при установке 316мм скоб спереди при стоковом 286х10 задке машина очень сильно клюет носом и часто ABS работает неадекватно. Благодаря калькулятору теперь несложно понять, в чем дело — возьмем торможение с 60 до 0 км/ч при легком нажатии на педаль тормоза:

* удельный тормозной момент: 3.68/2.20 (перед/зад).

То есть, в типичной гражданской езде перед схватывает на 40% сильнее зада. Если гладить педаль (0.2 g), то разница вообще достигнет 50%.

Особо внимательных может смутить, что удельный тормозной момент (3.68/2.20 [это 60/40%]) не соответствует распределению тормозного момента по осям (72/28%).

Дело в том, что тормозной момент является «внутренней» величиной, т.е. не зависящей от внешних факторов, ибо это лишь произведение количества/размера поршней суппорта, дисков и давления в тормозном контуре. Разумеется, чем сильнее мы давим на тормоз, тем больше мы делаем, чтобы увеличить силу замедления, а вместе с тем перекидываем больше веса на перед. Но на гравийке/грунтовке/песке/льду даже при максимальном давлении на тормоз мы не получим максимального замедления (ввиду плохого зацепа) — поэтому на перед будет перебрасываться меньше веса, т.е. динамическая развесовка стабилизируется. Удельный тормозной момент отражает, какую массу останавливает тормозной момент на оси. Тормозной момент зависит лишь от давления на тормоз, но каким бы оно ни было — всегда распределяется в одинаковом соотношении между осями соответственно конфигу тормозов. И этот тормозной момент, всегда одинаковый пропорционально, остается на растерзание очень зависящей от внешних факторов динамической развесовке.

Рассматриваемый переход на большие поршни и тормозной диск позволил отбить в пользу зада 10% удельного тормозного момента (с 3.68/2.20 до 3.68/2.63), и это очень немало.

Кстати, по логике гашения кинетической энергии, тормоза «сначала отвалятся, а потом догорят». Ибо кинетическая энергия авто растет нелинейно скорости, и чем выше скорость, тем тяжелее гасить первые км/ч.

В целом, конструкторы рассчитали тормоза так, чтобы распределение тормозного момента выравнивалось с удельным тормозным моментом именно в ходе экстренного торможения на хорошем покрытии; во всех остальных случаях удельный тормозной момент у переда всегда будет перевешивать. Во всяком случае, без очень сильного колдунства электроники.

ОТ ТЕОРИИ К ПРАКТИКЕ

В свое время я с другом уже провел полевое испытание тормозов. Мы разгонялись до 80 км/ч и оттормаживались до нуля. В среднем по видео остановка с такой скорости занимала 6 секунд, то есть 80/6=13.3 км/ч за секунду, что примерно соответствует тормозной силе 0.4 g. Температура за бортом 18°С. Тормоза мы продавливали в пол, но покрытие мешало покрышкам реализовать свой потенциал. Сведения о развесовке Outback BP 2.5 позаимствовал здесь. Посмотрим, как бы это выглядело с точки зрения моего калькулятора:

…и сопоставим с тогдашним отзывом:

• после 7го торможения появилось ощущение проскальзывания колодок о диск;

• после 8го торможения в салон стал проникать запах нагретых колодок;

• после 9го педаль продавилась, эффективность торможения снизилась;

• после 13го диски стали насыщенно фиолетовыми, валил дым.

Я считаю, калькулятор вполне соответствует тому, что мы в свое время уже продемонстрировали. Надо сделать скидку на то, что набор скорости занимал определенное время, за которое тормоза успевали немного остыть. Если предположить, что за время каждого набора 80 км/ч тормоза успевали сбросить хотя бы 10°С, то от конечного результата нужно отнять 120°С (10 градусов за каждое торможение, начиная со второго), и тогда получится 608-120=488°С — более или менее похоже на предел усредненных гражданских колодок. Сложно сказать, конечно, сколько тормоза на самом деле сбрасывали, особенно учитывая, что тормозили мы технично — т.е. прерывисто, а не тупо зажимая педаль в пол, т.е. среди общих 6 секунд до полной остановки были еще какие-то доли секунд охлаждения. Если это позволяло выигрывать каждый раз не 10, а 13°С, то будет не 488, а 452°С — еще больше похоже на правду. И кстати, вполне себе аргумент тормозить технично.

Обратите внимание, что согласно калькулятору передние и задние тормоза должны греться равномерно — всё то же самое видно в конце ролика: тормозные диски фиолетовые что спереди, что сзади, и дымят.

Передние и задние тормоза греются очень неравномерно. Всё дело в смещении веса. Чем сильнее давим на тормоз — тем больше греем перед и разгружаем зад. Получается, что при экстренных торможениях передние тормоза на пределе, а задние — в шоколаде. Таким образом, в повседневной гражданской езде при размеренном торможении задние тормоза ставятся в наиболее жесткие условия.

Максимальное давление — не гарант максимального замедления. На рассмотренном выше примере наглядно продемонстрировано, что на гравийке коэффициент трения шин в два раза хуже, чем на асфальте, ибо при максимальном давлении на педаль тормоза сила замедления составила не 0.8, а примерно 0.4 g. Получается, что на покрытиях с плохим зацепом (в т.ч. на льду) динамическая развесовка стабилизируется, — со всеми вытекающими: часть термальной нагрузки перекидывается с передних тормозов на задние, а мощность задних тормозов позволяет лучше раскрыть потенциал покрышек. Но чем больше поле для раскрытия потенциала — тем выше требования к агрегатам.

Крайне желательно одинаковое качество расходников на обеих осях. Большинство думает только о том, что оставляет наиболее яркие впечатления — то есть о передке. Однако в ходе торможения тормоза греются, и от нагрева крайне сильно зависит коэффициент трения. Мы уже много раз увидели, что даже на теоретически одинаковых по качеству расходниках очень трудно добиться баланса торможения — задок всегда проигрывает, кроме экстренного торможения. Если же вы поставите дорогие компоненты на перед и дешевые на зад, то получится, что у передка будет стабильный динамический тормозной момент, а у задка он очень быстро начнет таять — это обстоятельство может привести к опасно большой разнице в соотношении мощностей тормозов. Задние тормоза при экстренном торможении греются меньше лишь относительно; если речь идет о высоких скоростях — нагрев всё равно будет очень большим, и тогда в дело пойдут коэффициенты трения, производные от качества расходников.

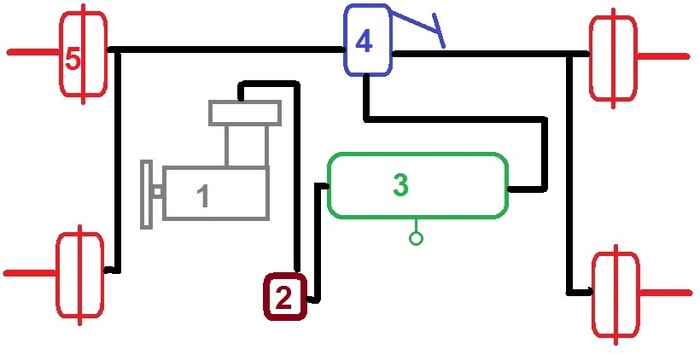

В прошлом посте мы разобрали принцип работы пневматических тормозов грузового автомобиля. И перед тем, как перейти ко всяким ретардерам, энергачам и прочим АБС, считаю логичным рассказать о том, как подружить тормоза тягача и прицепа. Тем более, что тут явно прослеживается аналогия с тормозами поездов. И многие в комментариях отметили, что эти системы похожи. Ведь так? Так, да не совсем. Впрочем, обо всём по порядку.

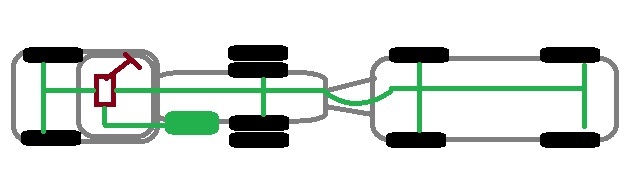

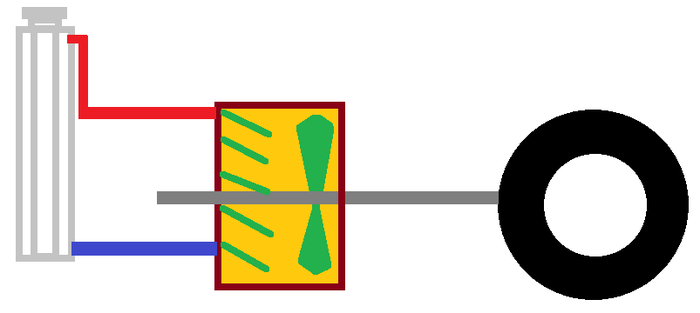

В стародавние времена тормозная система на прицепах была простая до безобразия. По сути это было просто параллельное ответвление от тормозного контура задней оси тягача.

Казалось бы – ну что такого плохого в этой схеме? Ведь воздух точно так же идёт к колёсам прицепа, под точно таким же давлением, с той же силой прижимает тормозные колодки к колёсам. Да, всё верно. Верно было для небольших скоростей и масс. Посмотрите, какой большой путь нужно преодолеть воздуху от тормозного крана (который обычно прям под педалью тормоза в кабине расположен) до передней и, тем более, до задней оси прицепа. А ведь эта тормозная магистраль имеет кроме большой длины ещё какую-то толщину. В итоге мы получаем довольно большой объём воздуха. А воздух, в отличие от жидкости, довольно инертный в плане сжатия. Т.е. нужно значительно время, чтобы давление от тормозного крана дошло до самой дальней тормозной камеры. А самое хреновое, что это время срабатывания тормозов будет разным для тягача и для прицепа. Т.е. получилась ситуация, что тягач уже тормозит, а прицеп ещё нет. А на скользкой дороге, с большой массой и значительной скоростью такая разница может наделать много бед – прицеп начнёт обгонять тягача, и весь автопоезд сложится. Кроме того, неоправданно увеличивался необходимый запас воздуха в ресивере тягача.

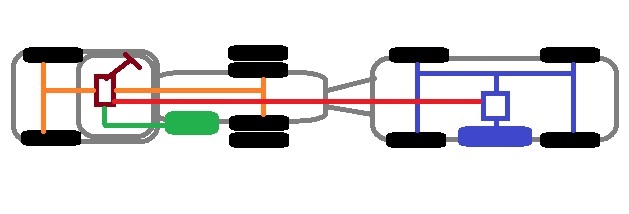

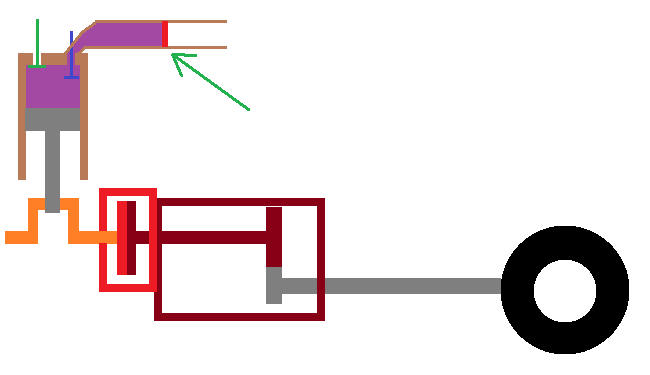

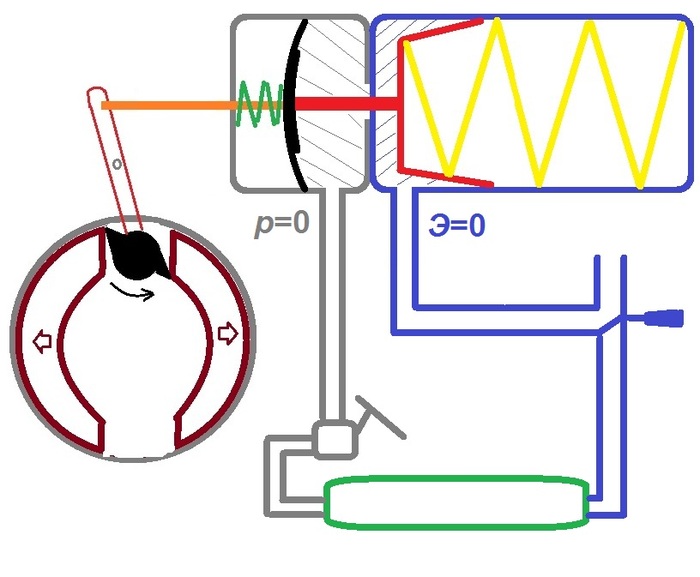

Поэтому инженеры решили дать прицепу свой ресивер и свой воздухораспределитель. В итоге получилась т.н. ОДНОПРОВОДНАЯ система, когда прицеп соединяется с тягачом только одним воздушным шлангом. Она очень похожа на тормозную систему поездов. Принцип работы её такой.

1) Компрессор тягача постоянно подпитывает ресивер прицепа рабочим давлением (условно, 10 атмосфер), которое больше некоторого порогового (7 атм). При этом колёса прицепа расторможены, и автопоезд свободно движется. Такой режим называется ПИТАЮЩИМ.

2) Когда возникает необходимость притормозить, водитель нажимает на педаль тормоза, а тормозной кран переходит в УПРАВЛЯЮЩИЙ режим, и делает вот такой финт ушами: в тормоза тягача он ПОДАЁТ воздух под давлением. А в шланге, который идёт к прицепу (в который до этого момента постоянно подавалось 10 атм) он давление СБРАСЫВАЕТ ниже порогового. Воздухораспределитель прицепа тут же реагирует на сброс давления, и это является для него командой к торможению – он подаёт воздух из своего ресивера к своим тормозным камерам. Причём, чем сильнее тормозной кран тягача сбросит давление, тем сильнее прицеп будет давить на свои колодки. А воздух он берёт из своего ресивера, где, как мы помним, воздух хранится под рабочим давлением 10 атмосфер.

3) Но запас воздуха в ресивере прицепа не бесконечен. И если снова не накачать воздух в ресивер прицепа, он со временем закончится. Или же во время стоянки через неплотности системы из него постепенно выйдет весь воздух. Когда такое происходит, то прицеп растормаживается. Если он не зафиксирован ручным стояночным тормозом (классический тросик) или башмаками, то он может самопроизвольно покатиться.

Вкратце всё это можно сформулировать так: воздуха много – запасаем его в ресивере. Воздуха меньше порогового давления – начинаем тормозить. Воздух вообще не подаётся – тормозим из своих запасов по максимуму. Воздух совсем-совсем вышел из системы – колёса растормаживаются. И всё это с помощью одного тормозного шланга. Казалось бы, проблема прошлого решена, и такая схема куда более эффективна. Но всё равно она была не без изъянов – слишком быстро расходовался и слишком медленно пополнялся запас воздуха в ресивере прицепа. И если автопоезд долго стоял на ручнике, или постоянно притормаживал на затяжном спуске, то запас воздуха в прицепе не пополнялся, а только расходовался. В какой-то момент прицеп оставался вообще без воздуха, т.е. без тормозов. Поэтому логично было подпитку воздухом производить непрерывно, как на тягаче. Так была придумана ДВУХПРОВОДНАЯ система.

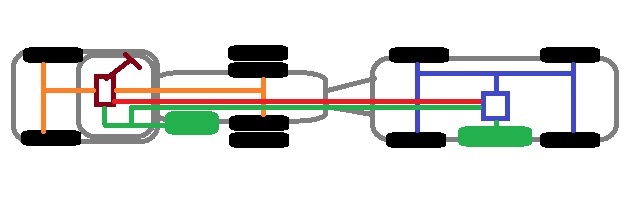

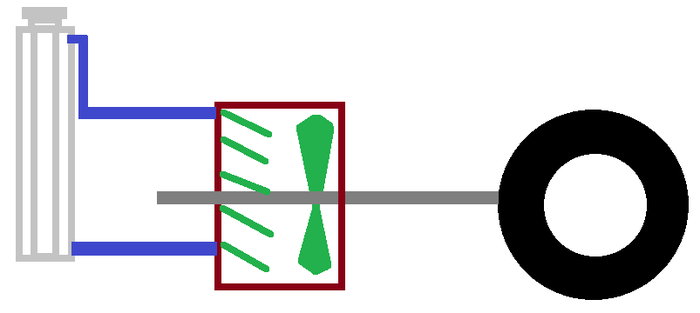

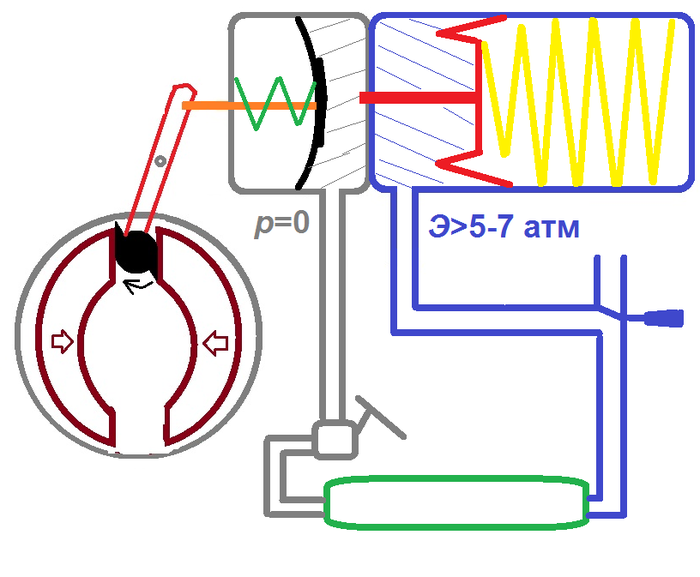

Зеленым обозначена питающая магистраль. Она постоянно пополняет запас воздуха как в тягаче, так и на прицепе. Красным цветом обозначена управляющая магистраль прицепа. В такой системе всё логично, безо всяких «наоборот», в отличие от однопроводной системы. Подали больше давления – прицеп сильнее тормозит. Меньше давления – меньше тормозит. За этим следит воздухораспределитель – синий квадратик, который подаёт воздух из ресивера к тормозным камерам в зависимости от давления в управляющей (красной) магистрали.

Но точно так же, как и в однопроводной схеме, реализовано аварийное торможение. Т.е. если отсоединить питающую (зеленую) магистраль, то прицеп воспримет это как аварийную расцепку, и подаст максимальное давление из своих запасов на тормозные камеры колёс.

В настоящее время используется именно двухпроводная система. Причём, независимо от того, прицеп это, полуприцеп, или же австралийский автопоезд с пятью прицепами.

Думаю, с прицепами разобрались. В следующем посте узнаем, что же это за такие «энергачи», и почему дёргать ручник при экстренном торможении неэффективно.

Расскажите, пожалуйста, про отказавшие во время спуска тормоза у грузовиков. Почему это происходит, почему нельзя стравить давление, чтобы активировать аварийную тормозную систему, затормозить двигателем и т.п.?

Про пневмо-гидравлическую систему расскажешь?

Я надеюсь,что Вы осветите проблемы динамического торможения, карьерных самосвалов.

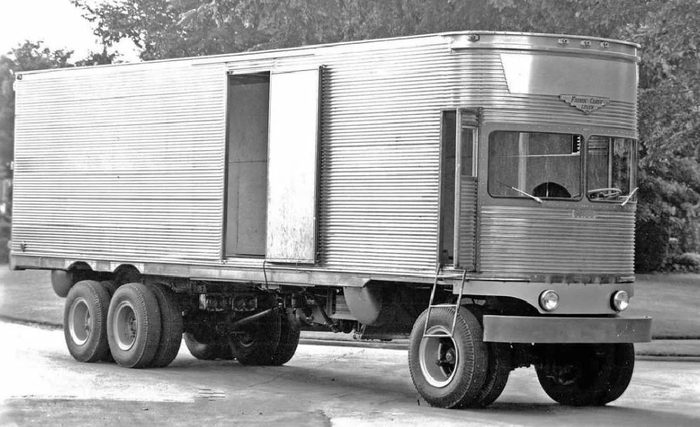

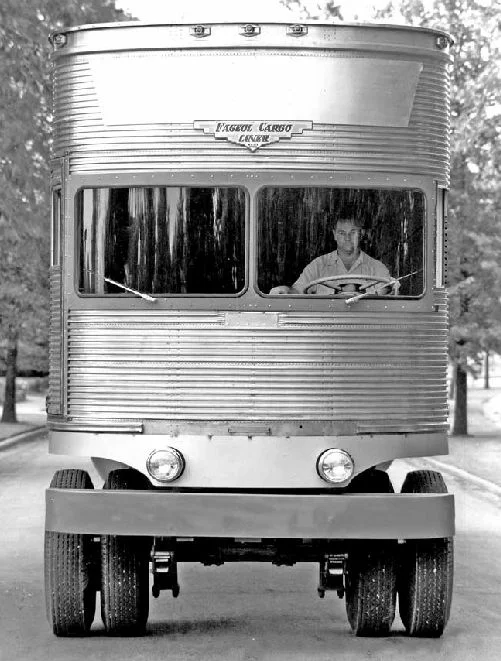

Прицеп, который ехал сам. Уникальный грузовик, созданный в единственном экземпляре

Если смотреть на этот удивительный грузовик сзади, или даже сбоку, то может показаться, что это самый обычный прицеп. Три оси с двускатной ошиновкой, рифлёные боковые панели из нержавейки, бак под низом намекает, что это, наверное, рефрижератор.

И лишь взглянув на него спереди, невольно сам себе задаешь вопрос – что ты вообще такое?

Грузовик Fageol CargoLiner настолько специфичный и малоизвестный, что даже эксперты, глубоко копавшие тему коммерческого транспорта, о нем едва ли знают. Появился он в 1950-м году, построен в единственном экземпляре и даже породил несколько мифов. Типа создали его для перевозки ядерных материалов и тому подобного. К реальности эти сказки не имеют никакого отношения. Всё было гораздо проще.

С самого своего основания в 1916 году компания Fageol выпускала грузовики и автобусы. Дела шли неплохо, но к концу 1940-х её, и других производителей всевозможных «барбухаек» стала теснить General Motors. Конкурировать с её шедеврами было сложно и Луи Дж. Фагеол, сын основателя компании, к тому времени управлявший делами, решил сосредоточиться на создании и производстве новых специализированных грузовиков.

Еще в тридцатые годы в американских портах возникла серьёзная проблема – отсутствие свободного места для маневрирования тягачей с полуприцепами. Цельнометаллические фургоны вагонной компоновки тогда уже существовали, но большой грузоподъемностью не отличались. Более четырёх тонн на борт взять они не могли. Появившиеся первые безкапотники проблему не решили. Объемы грузоперевозок росли, ситуация усугублялась и Фагеол обратил на неё пристальное внимание.

Что если взять и убрать сам тягач, так что бы прицеп ездил сам, но по грузоподъемности не уступал обычной фуре?

30 ноября 1950 года Луи Фагеол подает заявку на патент уникального грузовика, ходовой выставочный образец которого к тому времени был полностью готов. Машину делали в секрете от конкурентов, её появление обнадежило многих перевозчиков. Казалось, что проблема маневренности фур в портах почти решилась…

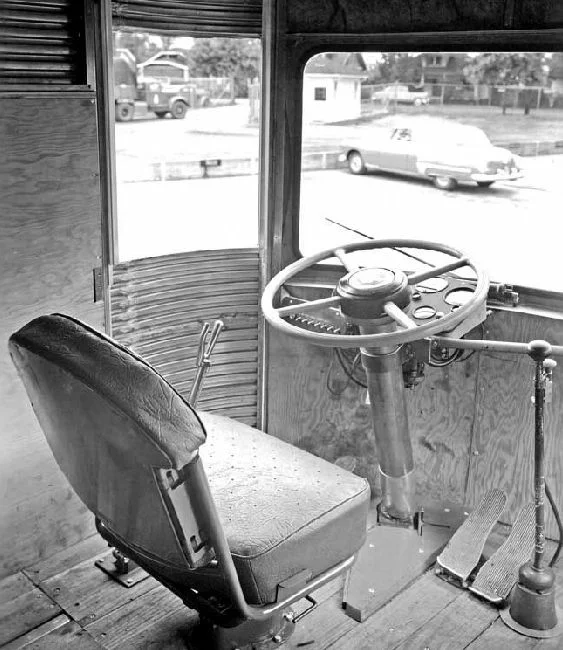

Конструкция представляла собой прочную раму, на которую сверху одет цельнометаллический кузов из нержавейки. В передней части находится кабина водителя. Она была просторной, потому как в ней подразумевались еще и спальные места. Дизельный двигатель мощностью 150 л.с. находится по центру рамы. Механическая коробка передач управляется тягами, средний и задний ведущие мосты взяли от грузовика International Harvester.

Передняя рулевая ось, так же с двускатной ошиновкой сделана в виде поворотной балки, как у прицепа. Поворачивалась она с помощью гидроцилиндра гидрообъемного рулевого управления, то есть гидравликой. Механически руль с осью никак не связан.

Любой опытный водитель уже догадался о недостатках такой системы. На малом ходу и во время маневрирования проблем не возникает, но уже на скорости в 50 км/час грузовик становился неуправляемым. Инженеры как-то не учли этот момент.

В итоге этот самоходный прицеп идеально подходил для работы в порту, но уже на выезде грузы требовалось перегружать в обычную фуру для дальнейшей перевозки. Поэтому новинка не заинтересовала перевозчиков, а сама компания удачно получила военный контракт на производство обычных грузовиков, и дальнейшего развития их самоходный прицеп не получил.

У каждого свой путь

Прицеп отделился от своего Грузовика, когда автомобиль двигался через туннель в восточном Китае.

Видео с камер видеонаблюдения, снятое 2 декабря в городе Нинбо в провинции Чжэцзян, показывает, как прицеп грузовика отделяется, прежде чем врезаться в стену туннеля.

По имеющимся данным, заглушка, соединяющая багажник с кабиной, была сломана, что привело к инциденту.

После часа спасательных работ движение на дороге нормализовалось. Водитель грузовика был обвинен в происшествии и был оштрафован.

Спец полоса на дороге, у кого отказали тормоза

Чик! И крутить рулём не надо

Машинка виляет хвостиком :3

Секретный груз

Как тормозят большие машины – 4

Прошу простыню перед моими подписчиками – занят был. Теперь вот часик выдался свободный, продолжаю пилить ликбезы о том, как ездят и тормозят всякие камазы и прочие фуры. Надеюсь, вы разобрались с тем, как работает основная и стояночная тормозная система. Кто не понял, тот поймёт то вот вам в двух словах главная идея современных грузовиков: автомобиль должен быть по умолчанию заторможен. По умолчанию – это значит на стоянке, когда у него вышел воздух, или же в аварийной ситуации, когда воздух по каким-то причинам резко кончился. В этом случае срабатывают пружины, и затормаживают колёса грузовика. А чтобы поехать, нужно накачать запас этого воздуха. Во-первых, чтобы пружинные энергоаккумуляторы отпустили тормоза, во-вторых, чтобы было, собственно, чем тормозить.

Понятно, что экстренно тормозить приходится очень редко. Чаще всего используется обычное штатное притормаживание. Да вот беда – огромную массу затормозить довольно сложно в том плане, что это всегда большой износ тормозных колодок. В некоторых случаях, например, на затяжных спусках и в горах можно дотормозиться до того, что колодки попросту сотрутся полностью. Чтобы не допустить такой ситуации, инженеры и придумали «горный тормоз». Классический горный тормоз представляет собой заслонку в выхлопной трубе, которая по команде водителя перекрывается. В этом случае двигателю попросту некуда эти выхлопные газы сбрасывать, и он начинает работать как компрессор. Представьте, что вы сделали вдох, а потом попытались сделать выдох, закрыв рот и нос – выдохнуть будет тяжело. Точно также и двигатель будет создавать большое сопротивление вращению коленвала.

Очень важный момент: для работы горного тормоза автомобиль должен ехать на какой-нибудь передаче, т.е. коленвал обязательно должен быть соединён с ведущими колёсами. Кроме того, в момент включения горного тормоза прекращается подача топлива в двигатель. Т.е. он в этот момент работает именно как компрессор, а энергию для сжатия воздуха он берёт с ведущих колёс. По сути, кинетическая энергия движения грузовика переводится в энергию тепла сжимаемого в двигателе воздуха. Следует различать просто торможение двигателем и торможение с помощью горного тормоза. Просто отпустив педаль газа, и двигаясь на включенной передаче, тормозной момент в двигателе создаётся только для такта сжатия. А в случае применения заслонки горного тормоза, с ведущих колёс также снимается энергия ещё и на сжатие воздуха в момент такта выпуска.

Но, надо честно признаться, горный тормоз очень слабенький по сравнению с рабочей тормозной системой. Он служит только для помощи при торможении и на не очень крутых спусках. Кстати, а какова же его реальная мощность? Оказывается, она пропорциональна оборотам двигателя. Ну это и логично – чем больше раз за минуту ты сжимаешь воздух, тем больше в единицу времени отнимаешь кинетической энергии у автомобиля, тем эффективнее торможение. Как правило, на тахометре автомобиля жёлтым сектором выделен диапазон максимальной эффективности горного тормоза (примерно от 1500 до 2200 оборотов в минуту). Именно в этом диапазоне надо держать обороты двигателя, переключая передачи в зависимости от скорости. Активируется горный тормоз чаще всего подрулевым рычажком. При этом можно выбрать степень тормозного усилия. У современных грузовиков помимо заслонки в выхлопной системе стоит ещё и специальный клапан в цилиндре двигателя, который ещё сильнее увеличивает эффективность торможения в такте сжатия.

Следующим этапом в развитии стал трансмиссионный тормоз или ретардер. По сути он представляет собой герметичную коробочку, сквозь которую проходит карданный вал (да да, дорогие умники, я знаю, что это не так, но для понимания принципа работы это не столь важно).На этом карданном валу сидит по сути гребной винт. И напротив этого винта на противоположной стороне корпуса ретардера установлены обратные лопасти. Когда автомобиль движется, то пространство внутри ретардера заполнено воздухом, и гребной винт не встречает, по сути, никакого сопротивления.

Когда требуется притормозить, то всё пространство тут же заполняется маслом. Будучи густой жидкостью, масло создаёт большое сопротивление для вращения этого гребного винта. Этому же способствуют и лопасти на корпусе. Винту тяжело вращаться в такой густой среде, поэтому он будет через карданный вал притормаживать и ведущие колёса. Куда же девается кинетическая энергия, отобранная в процессе торможения? А она идёт на нагрев того самого масла, поэтому это тепло отводится к штатному радиатору через теплообменник, или же в свой масляный радиатор. В целом такая конструкция сильно похожа на гидротрансформатор автоматической коробки передач. Только если там свойство вязкости масла использовалось для передачи крутящего момента на ведущие колёса от двигателя, то в ретардере такое свойство используется наоборот, для снятия крутящего момента с ведущих колёс и преобразования его в тепло.

В отличие от горного тормоза, где торможение достигалось сжатием воздуха, в ретардере по сути «сжимается» масло, поэтому его эффективность гораздо выше.

Но в любом случае, сами автопроизводители советуют как можно чаще пользоваться именно вспомогательными системами, потому что это очень сильно повышает ресурс рабочей тормозной системы, а именно тормозных колодок. О том, что будет, если стереть колодки в ноль, и как остаться без тормозов, поговорим в следующем посте.

В предыдущих постах мы разобрали общее устройство тормозной системы тягача и прицепа. В двух словах самый общий принцип можно сформулировать так: чтобы затормозить, нужно подать на тормозные камеры воздух под давлением. Но у такой схемы есть два очень существенных недостатка. Во-первых, если по каким-то причинам в процессе движения заканчивался воздух (сдох компрессор, лопнула трубка или шланг, истощился запас воздуха в ресиверах от слишком частого торможения и т.д.), то автомобиль оставался фактически без тормозов. Во-вторых, при длительной стоянке рано или поздно воздух тоже выходил через неплотности системы, тормоза «заканчивались», и автомобиль мог самопроизвольно покатиться с места стоянки.

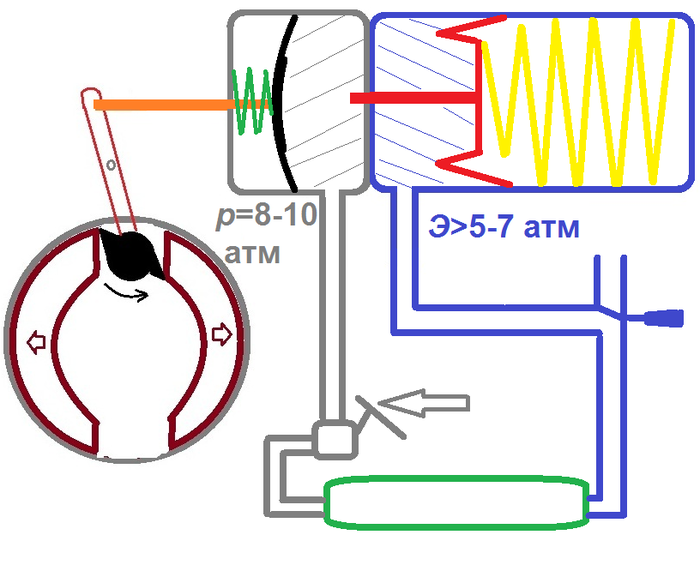

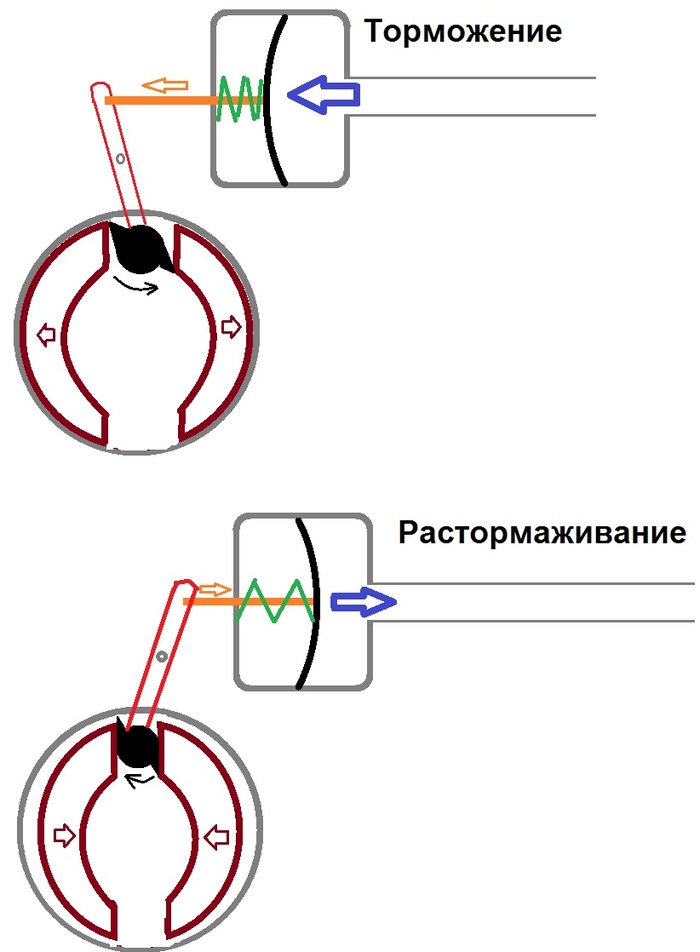

Перед инженерами встала задача придумать аварийную и стояночную тормозную систему. Причём так, чтобы обойтись без существенных переделок действующей схемы. На помощь пришла старая добрая пружина. Идея заключается в следующем: когда в системе есть воздух, то он своим давлением сжимает пружину, и она растормаживает колёса, при этом, никак не мешая рабочей тормозной камере. Но если воздух вдруг заканчивается, то он перестает давить на пружину. Пружина, соответственно, разжимается и принудительно затормаживает колёса. Т.е. этот механизм накапливает, аккумулирует в себе энергию сжатой пружины. Соответственно, назвали его ПРУЖИННЫМ ЭНЕРГОАККУМУЛЯТОРОМ. Ну, или просто «энергач».

Вот таким макаром и реализована в современных грузовых автомобилях и автобусах стояночная тормозная система. Она же является и аварийной. Водитель, дёргая рычаг «ручника», просто выпускает воздух из энергоаккумуляторов. А большая и мощная пружина, больше не сжимаемая воздухом, затормаживает колёса. То же самое происходит и в случае, когда воздух в системе заканчивается по не зависящим от водителя причинам.

Энергоаккумулятор представляет собой дополнение к обычной рабочей тормозной камере, только чуть большего размера. Устроен он как-то так:

Картинка очень похожа на устройство обычной тормозной камеры, только справа добавился тот самый энергоаккумулятор. На картинке показана ситуация, когда автомобиль стоит на стоянке – на педаль тормоза никто не давит, давление в полости рабочей тормозной камеры равно нулю. Рычаг стояночного тормоза соединил полость энергоаккумулятора с атмосферой, поэтому давление там тоже равно нулю. Жёлтая пружина при этом, не испытывая давления воздуха, давит на красную диафрагму со штоком. Этот шток давит на шток рабочей тормозной камеры, и колесо заторможено.

Теперь представим, что водитель запустил двигатель, и выключил стояночный тормоз. Но сразу он тронуться не может – пружина энергоаккумулятора сжимается только при определенном давлении. Оно составляет 5-7 атм. на разных автомобилях. То есть, пока в ресиверах не наберётся достаточно воздуха под этим минимальным давлением, автомобиль будет заторможен стояночным тормозом. Поэтому для старта автомобилю с энергоаккумуляторами нужно «накачать воздух». Именно в этом состоит отличие современных автомобилей от старых или же от машин с пневмогидравлической системой (например, УРАЛ) – в них отсутствие воздуха не является препятствием для движения. Правда, и тормозить будет нечем. Поэтому такие системы менее надёжны.

Итак, система заполнилась воздухом до минимального давления. Рычаг стояночного тормоза уже находится в положении, когда полость энергоаккумулятора соединена с ресивером (машина «снята с ручника»). И по достижению минимального давления (5-7 атм), пружина энергоаккумулятора сжимается, растормаживая колёса:

Такое состояние энергоаккумулятора будет рабочим. Т.е. пока водитель принудительно не выпустит воздух из камеры энергоаккумулятора, дёрнув за «ручник», или же пока в системе будет минимальное давление (5-7 атм), пружина энергоаккумулятор будет находится «во взведённом» состоянии. Кончился воздух в системе, или автомобиль поставили на стояночный тормоз – пружина разжимается, и колёса затормаживаются.

Пока энергоаккумулятор находится в «заряженном» состоянии, он никоим образом не мешает тормозной камере выполнять свою функцию рабочей тормозной системы:

А теперь, когда более-менее стал ясен принцип работы стояночной/аварийной тормозной системы, я попробую объяснить, почему же дёрнуть ручник в ситуации экстренного торможения будет плохой идеей. Дело в том, что энергоаккумуляторы устанавливаются не на все колёса автомобиля и прицепа. передняя ось автомобиля практически всегда оборудована простыми тормозными камерами. Также практически никогда не оборудуют энергоаккумуляторами оси передней тележки прицепа. Короче говоря, дёрнув ручник, вы затормаживаете далеко не все колёса, в отличие от нажатия на педаль тормоза.

Далее. Как многие заметили, усилие пружины (если выражать его в единицах давления) не превышает 5-7 атм. А рабочее давление априори больше, и составляет 8-11 атм. Соответственно, эффективность рабочей тормозной системы гораздо выше, нежели у стояночной.

Ну и третий момент. Особенно он актуален для старых автомобилей без АБС или с АБС первых поколений. Дело в том, что резко выпуская воздух из «энергачей», вы запросто можете заблокировать колёса. А на скользкой или мокрой дороге это путь к беде. Короче говоря, на современном автомобиле с АБС в экстренной ситуации самым лучшим вариантом будет тупо утопить педаль тормоза в пол. Максимальное давление пойдёт на все колёса автопоезда, а система АБС и прочие электронные системы не дадут заблокироваться колёсам и не допустят заноса/складывания прицепа.

Постарался разжевать как смог. Но если остались вопросы – задавайте.

Как тормозят большие машины

Как и обещал для @coderidNDN, @404error404, @Andreyca и @Tub1k, провожу ликбез по устройству и принципу работы тормозной системы грузовых машин. Знающие люди тут для себя ничего нового не найдут. А вот для остальных инфа может быть интересной. Тема достаточно обширная, поэтому логичнее и правильнее её будет разбить на несколько постов, чтоб всё в одну кучу не мешать.

Сразу оговорюсь, что речь пойдёт о грузовиках полной массой от 8 тонн, то есть о всяких КамАЗах, фурах, самосвалах и т.д. Более лёгкие грузовики имеют тормозную систему точно такую же, как и на легковых автомобилях – гидравлическую с вакуумным усилителем. Понятно, что усилия ноги водителя для остановки 8 тонн маловато. Разница давлений в вакуумном усилителе, очевидно, не может превышать одну атмосферу. А на практике разница давлений всего 0,1-0,2 атм. Умножаем это давление на площадь вакуумника, и получаем силу, которая и помогает водителю остановить автомобиль. Для не очень тяжёлых машин такой способ работает. А вот для более массивных, силы разряжения вакуумника не хватает. Поэтому абсолютно все современные грузовые автомобили (да и автобусы) имеют пневматический усилитель тормозов.

Эти пневматические тормоза являются рабочими. Помимо рабочей тормозной системы, есть ещё вспомогательная, стояночная и аварийная. О них расскажу чуть позже. А пока что вот вам на обозрение общая принципиальная схема тормозной системы одиночного двухосного автомобиля (без прицепа):

Когда автомобиль долго стоял, то воздух из ресиверов через неплотности системы всё равно выходит. Поэтому перед тем, как начать поездку, водитель должен дождаться, пока компрессор накачает воздух до рабочего давления. Чтобы, собственно говоря, было чем тормозить. Как правило, рабочее давление лежит в диапазоне от 6 до 11 атмосфер.

Итак, воздух набрали, тронулись, поехали. И вот возникла необходимость притормозить. Водитель нажимает на педаль тормоза, которая соединена с тормозным краном 4. И уже от тормозного крана расходятся воздушные магистрали непосредственно к колёсным тормозным камерам 5. Задача тормозного крана – пустить из ресивера к тормозным камерам ровно такое давление (не количество, а давление!), которое задал водитель нажатием на педаль. Т.е. он по своему принципу больше похож на газовый редуктор, нежели на простой вентиль. Нажал легонько – воздух к камерам подаётся под маленьким давлением, колёса притормаживают слабо. Нажал сильно – сильнее выросло давление, подаваемое в тормозные камеры, увеличилась сила торможения. Как только водитель убирает ногу с педали тормоза, воздух из тормозных камер под действием возвратных пружин уходит обратно в тормозной кран, где благополучно выбрасывается в атмосферу. Именно поэтому тот самый «пшшшш» от грузовика слышен не в момент торможения, а наоборот – когда колёса растормаживаются.

Сама тормозная камера устроена просто. Это герметичный металлический стакан, с одной стороны он закрыт эластичной резиновой манжетой. С другой стороны к нему подведён воздушный шланг, идущий от тормозного крана. Когда происходит торможение, то воздух под давлением нагнетается в полость камеры, давит на манжету, сама манжета толкает шток, шток поворачивает рычаг с тормозным кулаком, тормозной кулак прижимает колодки к барабану в доме, который построил Джек. Надеюсь, на картинке всё куда более наглядно, нежели я тут понаписал.

Кстати, большинство самих тормозных механизмов на грузовых автомобилях барабанные. Сейчас всё чаще встречаются и дисковые, но они меньше защищены от воды, грязи, пыли т.д. Принцип работы у дисковых и барабанных механизмов точно такие же, как и на легковых машинах. Различие только в размерах.