какая поверхность может быть принята в качестве установочной

Какая поверхность может быть принята в качестве установочной

1. Теоретическая часть

Основные положения теории базирования

База – это поверхность заготовки или сборочной единицы, с помощью которой ее ориентируют при установке для обработки на станке.

Базирование – это придаваемое заготовке (сборочной единице) положение, определяемое базами, относительно выбранной системы координат (ГОСТ 21495-76).

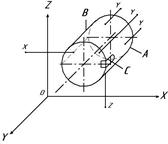

Известно, что всякое твердое тело имеет в пространстве 6 степеней свободы относительно выбранной системы координат: поступательные движения по координатным осям и вращательные движения около каждой из них. Для обеспечения неподвижности заготовки в выбранной системе координат на нее необходимо наложить 6 двусторонних геометрических связей, для создания которых нужен комплект баз. Если заготовка должна иметь определенное количество степеней свободы, то соответствующее число связей снимается. Например, при обточке вала на станке его необходимо закрепить и в то же время обеспечивать вращение. Следовательно, при базировании вал будет лишен только 5 степеней свободы, а шестая степень свободы – вращение вокруг собственной оси – у него остается.

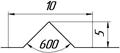

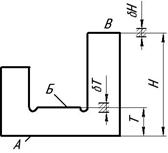

Базой может служить поверхность, сочетание поверхностей, ось, точка, принадлежащие заготовке (рис. 1).

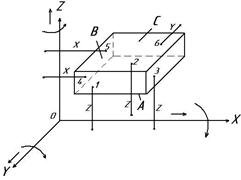

Связь заготовки с избранной системой координат символизирует опорная точка. Для лишения 6 степеней свободы заготовке требуется 6 неподвижных опорных точек, расположенных в трех перпендикулярных плоскостях (см. рис. 2).

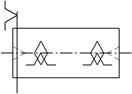

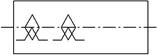

Требование: точность базирования заготовки зависит от выбранной схемы базирования, т.е. схемы расположения опорных точек на базах заготовки. Опорные точки на схеме базирования изображают условными знаками (рис.3) и нумеруют порядковыми номерами, начиная с базы, на которой располагается наибольшее количество опорных точек, как показано для призматической заготовки (рис. 4).

Выбор установочной базы

Общие условия выбора. Установочная база – самая важная из технологических баз в том смысле, что требования к ней самые сложные. Поэтому ее выбирают раньше других – самой первой.

В общем виде можно так сформулировать условия, которыми руководствуются при выборе установочной базы.

1. Установочной базой должна служить та поверхность детали, относительно которой в чертеже детали координирована обрабатываемая поверхность (совмещение установочной базы с базой конструкторской).

2. Точность, форма и размеры установочной базы должны обеспечивать хорошую устойчивость детали на установочных элементах приспособления и простоту закрепления детали.

Таким образом, выбирая установочную базу, прежде всего выясняют, пригодна ли для такой роли конструкторская база. Положительный ответ означает то, что задача решена – установочная база выбрана. Остается указать эту базу в операционной карте и проставить от нее исходный размер, т.е. совместить с ней базу исходную (рис. 4.7).

Однако такое наилучшее и простое решение возможно не всегда, так как конструкторская база не всегда пригодна для выполнения функций установочной базы. В качестве примера можно привести вариант обработки детали типа вилка (рис. 4.8).

| |

| |

|

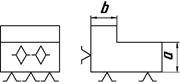

Рис. 4.7. К вопросу выбора установочной базы(пояснения в тексте)

а – чертеж (эскиз) детали, б – операционный эскиз

| |

| |

|

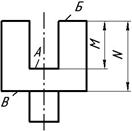

Рис. 4.8. К вопросу выбора установочной базы(пояснения в тексте)

На рис. 4.8, а показан чертеж (схема) детали. Соблюдая принцип совмещения баз, технолог совмещал УБ с КБ и ИБ (рис. 4.8, б). Погрешности от несовмещения избежать удалось; однако верхний торец детали мало пригоден для роли установочной базы, тем более деталь при зажиме как бы «висит», подпирается снизу вверх, что не практикуется. Второй вариант (рис. 4.8, в) более приемлем, но УБ не совмещается с базой конструкторской, что заведомо ведет к погрешности от несовмещения баз; в нашем случае эта погрешность равна точности размера Б, равная 0,2 мм. Как видно, и этот вариант обладает недостатками.

Выбор варианта обработки при несовмещении баз. В таких условиях погрешность от несовмещения баз становится неизбежной. Выбирая базу, всегда руководствуются одной и той же целью: установить вредные последствия от несовмещения баз. Ниже приводятся некоторые правила и общие положения, относящиеся к решению таких задач.

1. Правило первоочередной обработки лучшей из двух установочных баз. Оно заключается в том, что из двух взаимных поверхностей детали (две поверхности, связанные чертежным размером) должна быть в первую очередь обработана та, которая более пригодна для роли установочной базы.

Правило основано на том, что последующая операция всегда точнее и ответственнее и нуждается в лучшей установочной базе. Иллюстрация этого правила приведена на рис. 4.9. На рис. 4.9, а и 4.9, б приведены чертеж (схема) и эскиз заготовки соответственно. По первому варианту технологии принято решение жестко следовать принципу совмещения баз (рис. 4.9, в, г). Однако на финишном этапе (рис. 4.9, г) получить достаточно точно чертежный размер А не удастся, так как известно, что отверстие – достаточно плохая (неточная) установочная база.

По второму варианту первоначально (рис. 4.9, д) не выдерживался принцип совмещения баз, но в соответствии с вышеприведенным правилом была в первую очередь обработана плоская поверхность и на последующем этапе (рис. 4.9, е) в полном соответствии с принципом совмещения баз и на хорошей установочной базе получен чертежный размер А (Lисх).

| |

| |

| |

| |

| |

| |

|

Рис. 4.9. К вопросу выбора установочной базы:

УЭП – установочный элемент приспособления (другие пояснения в тексте)

|

| |

| |

| |

| |

|

Рис. 4.10. К вопросу выбора установочной базы(пояснения в тексте)

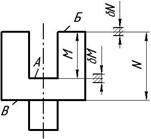

2. Условие наименьшей погрешности от несовмещения баз. Если по обстоятельствам УБ¹КБ, то нужно использовать в качестве УБ ту из поверхностей, которая наиболее точно расположена относительно КБ. Это условие проиллюстрировано на рис. 4.10. На рис. 4.10, а, б показаны геометрические параметры заготовки: все поверхности обработаны на предыдущих этапах, и требуется получить отверстие, выдерживая размер А.

Первоначально, поскольку внутренняя поверхность К мало пригодна для роли установочной базы, технолог принимает решение за установочную базу принять поверхность N (рис. 4.10, в), т.е. УБ не совмещается с базой конструкторской. Какова же погрешность в исходном размере Lисх будет от этого несовмещения? Эта погрешность численно равна точности размера D, или по-другому можно сказать, точности расположения двух поверхностей – установочной базы и исходной базы (это размер D). Точность (допуск) на размер D находится из размерной цепи

где размер D есть замыкающее звено.

Известно, что допуск замыкающего звена TD равен сумме допусков составляющих звеньев, тогда

Как видим, при выбранной схеме базирования (рис. 4.10, в) погрешность от несовмещения баз D1 составит 0,4 мм.

Вместе с тем, если обратиться к условию о наименьшей погрешности от несовмещения баз, проанализировать конструкцию заготовки, то возможно обнаружение другой поверхности, более пригодной (с точки зрения величины погрешности) для роли установочной базы. Такой вариант приведен на рис. 4.10, г. Видно, что УБ (поверхность М) более точно расположена по отношению к ИБ. Погрешность в исходном размере Lисх от несовмещения баз (УБ ¹КБ) составит 0,2 мм (D2); это точность размера В. Таким образом, не меняя каких-либо технологических условий, во втором случае погрешность от несовмещения баз в два раза меньше, чем в первом. Обусловлено это тем, что поверхность М в два раза точнее расположена по отношению к исходной (конструкторской) базе, чем поверхность N.

3. Правило единой установочной базы. Оно состоит в том, что две поверхности, «связанные» конструкторским размером, обрабатывают, пользуясь единой (третьей) поверхностью, используемой в качестве установочной базы. Правило учитывает одну из общих закономерностей образования погрешностей в условиях несовмещения баз. Особенность состоит в том, что в случае обработки двух любых поверхностей детали на разных установочных базах погрешность взаимного положения обработанных поверхностей получится бóльшей, чем после обработки их при одной базе, на величину погрешности взаимного расположения установочных баз. Отсюда следует, что для получения наименьшей погрешности от несовмещения баз в размере, связывающем поверхности, необходимо их обрабатывать относительно единой базы (третьей поверхности). Сказанное отражено на рис. 4.11. На рис. 4.11, а показан эскиз детали; предполагается в технологии выдержать размер А – т.е. получить отверстие и обработать плоскость 4. Учитывая последнее правило, технолог решил обе эти поверхности получить, базируя деталь третьей поверхностью (1). Таким образом, не совмещая конструкторскую и установочную базы, при получении отверстия (рис. 4.11, б) и при обработке поверхности 4 используется одна и та же установочная база – поверхность 1 (рис. 4.11, в). В обоих случаях, и при обработке отверстия и обработке плоскости, будут иметь место погрешности методов – D1 и D2. На контрольной операции (рис. 4.11, г) точность размера А1 и будет определяться суммой этих погрешностей. Как таковые погрешности от несовмещения баз отсутствуют.

Если бы не последняя рекомендация (правило), технолог мог бы поступить иначе. Например, отверстие получить, как это показано на рис. 4.11, б, а поверхность 4 обработать, используя в качестве установочной базы поверхность 5; таким образом, две поверхности были бы получены от двух установочных баз. Естественно, на контрольной операции в размере А1 появилась бы погрешность от «непостоянства» установочной базы. Величина этой погрешности численно равна точности расположения этих двух установочных баз. Из рис. 4.11,а видно, что это точность размера В, равная 0,2 мм.

|

|

|

|

Рис. 4.11. К вопросу выбора установочных баз(пояснения в тексте)

4. Принцип постоянства УБ. Он состоит в том, обработку «всех» поверхностей детали выполняют, пользуясь на всех операциях одной и той же УБ (поверхностью детали).

Принцип эффективен, если УБ обеспечивает высокую точность установки. Практически этот принцип применяют для нескольких отдельных групп поверхностей. Выше было показано, что погрешность установки состоит из двух составляющих: погрешности от несовмещения баз и погрешности, зависящей от точности и качества самой базы. Так вот принцип постоянства установочной базы уменьшает лишь первую составляющую, вторая же составляющая определяется качеством постоянной базы. В этой связи принцип эффективен при высоком качестве выбранной постоянной базы.

|

Рис. 4.12. К вопросу о постоянстве установочной базы(пояснения в тексте)

На рис. 4.12 условно показана деталь, имеющая поверхности 1 ¸ 4, между которыми обозначены размеры. В соответствии с принципом постоянства установочной базы поверхности 2, 3 и 4 обрабатывают от постоянной УБ – поверхности 1. Итоговый результат будет такой, что точность чертежных размеров Аi будет зависеть от применяемых методов (точности операционных размеров L), но никак не от погрешностей, связанных с несовмещением баз.

Дата добавления: 2016-02-02 ; просмотров: 3443 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Лекция 7

Базирование.

Понятия о базах.

Придание заготовке требуемого положения относительно системы координат станка называется базированием.

Базы ¾ поверхности, линии, точки, принадлежащие заготовке или изделию и используемые для базирования.

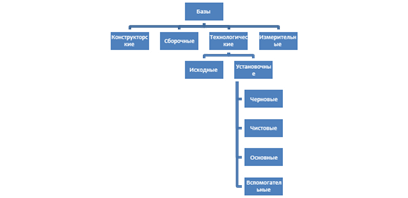

Различают базы: конструкторские, сборочные, технологические и измерительные.

Конструкторские базы ¾ это совокупность поверхностей, линий или точек, посредством которых определяется расчетное положение детали относительно других деталей изделия (оси отверстий, валов, оси симметрии, биссектрис углов).

Сборочные базы ¾ поверхности (обработанные), которыми деталь присоединяется к другим деталям (отверстия к торцу зубчатого колеса; обработанные шейки червяка и его торец).

Измерительные базы ¾ совокупность поверхностей, линий, точек, от которых производят отсчёт выполняемых размеров при обработке детали тли проверку взаимного положения поверхностей детали

|

Технологические базы ¾ это базы, используемые в процессе механической обработки детали.

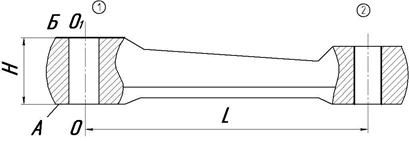

Исходная база ¾ это поверхность, линия или точка, относительно которой на операционном эскизе координируется положение обрабатываемой поверхности.

Размер, который определяет это положение, называется исходным.

ОО1 ¾ исходная база

Н, L ¾ исходные размеры

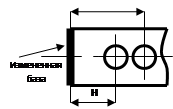

Установочными базами называют такие поверхности детали (не линии, не точки), которыми деталь устанавливается для обработки в определённом положении относительно станка (или приспособления) и режущего инструмента.

Если в качестве установочной базы приняты не обработанные поверхности ¾ это черновые базы, обработанные поверхности ¾ чистовые. Черновые базы должны быть по возможности ровными и гладкими. Пользоваться ими можно лишь на начальных операциях. Рекомендуется за черновую базу принимать поверхности, остающиеся у детали чёрными.

Основная база ¾ поверхность, которая служит для установки детали при обработке и сопрягается с другой деталью, совместно работающей в собранной машине.

Вспомогательной базой называется поверхность детали, которая служит только для её установки при обработке (центровые отверстия).

Выбор баз. Принцип постоянства и принцип совмещения баз.

При разработке ТП процессов выбирают исходные, установочные и измерительные базы для каждой операции.

Выбор баз ¾ один из ответственных моментов в разработке технологического процесса, т.к. он определяет точность и конструкцию приспособления. Неправильный выбор баз часто приводит к усложнению конструкции приспособления, появлению брака и увеличению вспомогательного времени на установку и снятие детали.

Как правило, обработку детали следует начинать с той поверхности, которая будет служить установочной базой для последующих операций. На первой операции в качестве установочной базы обычно принимают необработанную поверхность ¾ черновую базу. Однако нельзя принимать каждую черновую поверхность детали в качестве черновой базы, а только ту, которая в дальнейшем не подлежит обработке и является достаточно чистой, гладкой и ровной.

Если нет поверхности, удовлетворяющей этим требованиям, то у заготовки предусматривают специальные установочные бобышки, которые при первой операции служат установочной базой.

В зависимости от конфигурации и сложности детали обработку её на последующих операциях ведут с использованием одной и той же установочной базы. Если все операции обработки детали выполняют при одной и той же базе, то используется принцип постоянства базы.

Необходимо иметь в виду, что для обработки многих деталей не всегда удаётся применить принцип постоянства базы. В этом случае необходимо руководствоваться принципом совмещения баз.

Этот принцип состоит в том, чтобы в качестве исходной, установочной и измерительной использовать конструкторскую базу. Часто совмещают все четыре базы, т.е. строят операцию, полностью отвечающую принципу совмещения баз.

Определение погрешностей при не совмещении баз.

Вместе с тем, встречаются случаи, когда по тем или иным причинам делают отступление от принципа совмещения баз. Наиболее характерны два отступления:

1. исходная база не совмещена с конструкторской;

2. установочная база не совмещена с исходной.

При не совмещении баз возникает погрешность. Такая погрешность не связана с процессами обработки, установки или контроля, а зависит только от выбора баз.

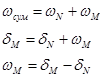

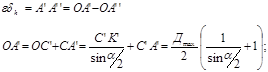

Рассмотрим случаи не совмещения баз и определим величину погрешностей

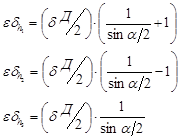

Б) Не совмещение исходной и установочной

Если

Основные схемы базирования

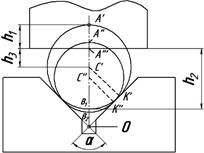

а) схема базирования призматических деталей

Любое твёрдое тело в пространстве имеет шесть степеней свободы. Для получения подвижности необходимо лишить его этих шести степеней свободы. Это достигается наложением связей.

В результате этого твёрдое тело лишается трёх степеней свободы(

Для лишения ещё двух степеней свободы необходимо соединить его боковую поверхность В двумя связями с плоскостью ZOY (

Для полной ориентировки тела в пространстве необходимо лишить его шести степеней свободы, т.е. (

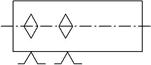

На практике связи реализуются опорными точками. Опорные точки обозначаются :

спереди сбоку в плане

Данный пример продемонстрировал правило шести точек: для того, чтобы придать заготовке вполне определённое положение в приспособлении, необходимо и достаточно иметь шесть опорных точек, лишающих её шести степеней свободы.

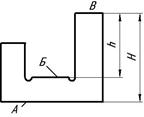

Плоскость А – основная установочная плоскость (база)

Плоскость Б – направляющая плоскость (база)

Плоскость С – упорная плоскость (база)

Направляющая – самая длинная поверхность

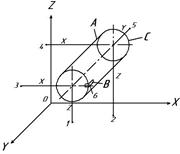

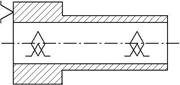

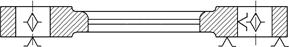

б) длинное цилиндрическое тело.

Шестая опорная точка – на поверхности шпоночной канавки.

В реальных условиях четыре

|

А – двойная направляющая база

В – вторая опорная база

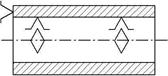

|

В – двойная опорная

Полное и неполное базирование

Базирование, при котором используется шесть опорных точек, расположенных на трёх базирующих плоскостях, называется полным.

Осуществив базирование, заготовку закрепляют, чтобы при обработке она сохраняла неподвижность относительно приспособления. Базирование и закрепление – два разных элемента установки заготовки. Они выполняются последовательно, причём базирование достигается наложением на заготовку односторонних связей, а базирование с закреплением – двухсторонних, лишающих заготовку подвижности и обе стороны рассматриваемой оси.

Поясним сказанное примером установки заготовки плоскости на магнитную плиту шлифовального станка.

Типовые случаи базирования.

5 степеней свободы

В) установка вала в самоцентрирующемся трёхкулачковом патроне с механическом зажимом и упорам в торец и вращаящимся центре с неподвижным моментам

Г) Бесцентровое шлифование

Д) Установка диска в двух – или трёхкулачковом патроне с базированием по торцу

5 степеней свободы

Е) Установка короткой втулки на разжимной оправке иле трёхкулачковом патроне ………. С базированием по торцу.

5 степеней свободы

Ж) Установка короткой втулки на гладкой цилиндрической оправке с базированием по торцу.

5 степеней свободы

З) Установка длинной втулки на разжимной оправке с упорам по торцу.

5 степеней свободы

И) Протягивание длинных отверстий.

5 степеней свободы

К) Протягивание короткого отверстия.

5 степеней свободы

5 степеней свободы

6 степеней свободы

Определение погрешности базирования.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет