какая ременная передача имеет больший кпд

Тяговая способность и КПД ременных передач

Основными критериямиработоспособности ременных передач являются: тяговая способность (надежность сцепления ремня со шкивом) и долговечность ремня (его свойство сопротивляться усталостному разрушению).

Расчет по тяговой способности является основным расчетом ременных передач, обеспечивающим требуемую прочность ремней и передачу ими требуемой нагрузки.

Расчет на долговечность выполняют как проверочный.

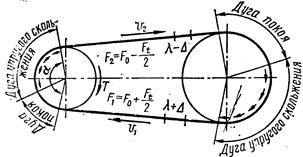

Тяговая способность ременной передачи обусловлена сцеплением ремня со шкивами. Экспериментально исследуя тяговую способность, строят графики — кривые скольжения и КПД(рис. 22.8); на их базе разработан метод расчета ременных передач.

При постоянной силе F0 предварительного натяжения кривые скольжения устанавливают связь между окружной силой Ft (тягой) и относительным скольжением ξ. По оси абсцисс графика откладывают относительную нагрузку, выраженную через коэффициент тяги φ:

При возрастании коэффициента тяги от нуля до критического значения φkнаблюдается только упругое скольжение ремня по шкиву.

В этой зоне упругие деформации ремня приближенно подчиняются закону Гука, поэтому кривая скольжения близка к прямой.

Этот участок кривой характеризует устойчивую работу ремня. При дальнейшем увеличении коэффициента тяги от φk до φmах наблюдают как упругое скольжение, так и частичное пробуксовывание, которое по мере увеличения φ растет. Работа передачи становится неустойчивой. При φmах окружная сила Fτ достигает значения максимальной силы трения, дуга покоя полностью исчезает, а дуга скольжения ac1 (рис. 22.5) распространяется на весь угол обхвата а1 — наступает полное буксование ремня на ведущем шкиве, ведомый шкив останавливается.

Согласно кривой скольжения передаваемую силу Fτ следует принимать вблизи значения φk, которому соответствует ηmax. Работу передачи при φ > φk следует допускать только при кратковременных перегрузках, например в период пуска. Значения φk установлены экспериментально для каждого типа ремня.

Таким образом, кривая скольжения отражает явления, происходящие в ременной передаче, и совместно с кривой КПД характеризует ее работу в данных условиях.

Критерием рациональной работы ремня служит коэффициент тяги φk, значение которого определяет допускаемую окружную силу [F]t K. Из формулы (22.18)

Для плоских ремней φk =0,4. 0,5; для клиновых и поликлиновых φk = 0.7. 0,8.

КПД ременных передачзависит от степени загруженности передачи, от потерь на скольжение ремня по шкивам, на сопротивление воздуха движению ремня и шкивов, на трение в подшипниках. Наибольшая же доля потерь приходится на внутреннее трение в ремне при изгибе, особенно для клиноременных передач. Эти потери не зависят от нагрузки. Поэтому КПД передач при малых нагрузках невысок (велики относительные потери). Он достигает максимума цтзх в зоне критического значения φk (см. рис. 22.8). При нормальных условиях работы принимают: для передачи плоским ремнем ц = 0,95. 0,97; для передачи клиновым и поликлиновым ремнями т) = 0,92. 0,96.

Долговечность ремня

Долговечность ремня определяет его способность сопротивляться усталостному разрушению. Долговечность зависит не только от значений напряжений (см. рис. 22.6), но и от характера их изменения за один цикл, а также от числа таких циклов. Поскольку напряжения изгиба превышают все другие составляющие суммарного напряжения в ремне, то долговечность его значительно зависит от числа изгибов ремня на шкивах. При этом следует иметь в виду, что за один пробег ремня в нем дважды возникают максимальные напряжения изгиба.

Под влиянием циклического деформирования в ремне возникают усталостные разрушения — трещины, надрывы, расслаивание ремня. Снижению сопротивления усталости способствует нагрев ремня от внутреннего трения и скольжения его по шкивам.

Полный цикл напряжений соответствует одному пробегу ремня по шкивам, при котором уровень напряжений в поперечном сечении ремня меняется в соответствии с прохождением им каждого из четырех характерных участков (два шкива, ведущая и ведомая ветви, см. рис. 22.6).

Число пробегов ремня (число циклов нагружения) за весь срок работы передачи пропорционально частоте пробегов:

РЕМЕННЫЕ ПЕРЕДАЧИ

Ременная передача обычно состоит из двух шкивов, соединенных между собой ремнем и натяжного устройства

По форме ремней различают плоско-, кругло- и клиноременные передачи.

Основное достоинство передач: простота конструкции, сравнительно малая стоимость, способность передавать вращательное движение на большие расстояния, работать с высокими скоростями, плавность работы и малый шум, малая чувствительность к толчкам, ударам и перегрузкам, отсутствие смазочной системы.

Основные недостатки: невысокая долговечность ремня, большие радиальные габариты, значительные нагрузки на валы и опоры, непостоянство передаточного отношения.

Ременную передачу применяют обычно как быстроходную ступень привода, устанавливая ведущий шкив на вал электродвигателя, в этом случае ее габариты и масса оказываются сравнительно небольшими.

Движение ремня по шкиву сопровождается упругим скольжением. Такой характер движения впервые исследован профессором И.Е. Жуковским и определяет основные особенности работы передачи.

Полезная нагрузка Ft передачи, развивается в основном за счет сил трения по дуге скольжения:

При вращении ведущего шкива в угловой скоростью w1 его окружная скорость

в результате упругого скольжения ремня относительно шкива, скорость ремня v2

Во втором случае выход из строя ремня связан с усталостным разрушением.

97.РОЛЬ ОПОР В МАШИНАХ. КЛАССИФИКАЦИЯ ОПОР: ПОДШИПНИКА КАЧЕНИЯ, СКОЛЬЖЕНИЯ, ОПОРЫ С ГАЗОВОЙ СМАЗКОЙ, МАГНИТНЫЕ И ЭЛЕКТРОМАГНИТНЫЕ ПОДШИПНИКИ

Кривые скольжения ремня и КПД ременной передачи

Кривая скольжения ремня (см. рис. 4) устанавливает связь между полезной нагрузкой и относительным скольжением ξ в передаче. Она отражает явления, происходящие в ременной передаче, и совместно с КПДхарактеризует ее работу в данных условиях.

Если величина коэффициента относительной нагрузки(коэффициента тяги) φ находится в пределах от нуля до критического значения φк, в передаче имеет место только упругое скольжение.

Одновременно с увеличением φ возрастает и КПД передачиη.

При дальнейшем увеличении коэффициента тяги работа передачи становится неустойчивой (частичное буксование)и при достижении предельного значения возникает полное буксование ремня по ведущему шкиву.

Значение коэффициента тяги φ установлены для каждого типа ремня. Рабочую нагрузку рекомендуется выбирать вблизи критического значения.

КПД ременных передач зависит от степени загруженности передачи, от потерь на скольжение ремня по шкивам, на сопротивление воздух движению ремня и шкивов, на трение в подшипниках.

Наибольшая доля потерь приходится на внутреннее трение в ремне при изгибе, особенно для клиноременных передач. Эти потери не зависят от нагрузки, поэтому КПД ременных передач при малых нагрузках невысок(велики относительные потери).

Максимального значения КПД передачи достигает в зоне критического значения коэффициента тяги φк.

При нормальных условиях работы принимают:

– для передачи с плоским ремнем η = 0,95…0,97;

– для клиноременных и поликлиновых передач η = 0,92…0,95.

КПД клиноременных и поликлиновых передач ниже из-за повышенных потерь на внутреннее трение в ремне и на скольжение ремней по шкивам.

Напряжения в ремне

Характеристика напряжений в ременной передаче

Различают следующие виды напряжений в ремне: напряжение предварительного натяжения, полезное напряжение, напряжение изгиба ремня и напряжение от действия центробежных сил.

В совокупности все эти напряжения вызывают суммарные напряжения в ремне, которые при работе ременной передачи по длине ремня распределяются неравномерно (см. рис. 1).

Напряжение предварительного натяжения ремня

Напряжение σ0 возникает из-за необходимости придавать ремню предварительное натяжение, чтобы обеспечить его сцепление со шкивами за счет сил трения. В состоянии покоя или при холостом ходе каждая ветвь ремня натянута силой F0, следовательно,

σ0 = F0/A, где А – площадь поперечного сечения ремня.

Полезное напряжение

Отношение окружной силы (полезной нагрузки) Ft к площади поперечного сечения ремня называют полезным напряжением σt (на рис. 1 полезное напряжение выделено синим цветом):

Так как Ft = F1 – F2, то полезное напряжение σt является разностью напряжений в ведущей и ведомой ветвях ремня при рабочем ходе на малой скорости (пока не сказывается влияние центробежных сил), т. е.

Напряжения σ1 в ведущей и σ2 в ведомой ветвях от сил F1 и F2 с учетом сделанных ранее определений могут быть рассчитаны по формулам:

Величина σt определяет тяговую способность ременной передачи.

Напряжение изгиба в ремне

Напряжение изгиба σи (на рис. 1 напряжения изгиба выделены красным цветом) возникает в ремне при огибании им шкивов. В местах набегания ремня на шкивы и сбегания ремня не происходит резких скачков напряжений (см. рис. 1), так как радиус кривизны ремня изменяется постепенно.

По закону Гука σи = εE, где ε = ymax/r – относительное удлинение волокон на наружной стороне ремня при изгибе.

Согласно рис…, ymax = 0,5δ и r = 0,5(d + δ) ≈ 0,5d.

Тогда

где δ – толщина ремня; E – модуль продольной упругости материала ремня; d – расчетный диаметр шкива.

Из формулы (3) следует, что наибольшее напряжение изгиба в ремне возникает на малом шкиве диаметромd1 (см. рис. 1). Обычно по соображениям компактности передачи стремятся принимать небольшие значенияd1. Однако при этом возникают большие напряжения изгиба σи, которые могут в несколько раз превышать все другие напряжения.

Напряжение изгиба, изменяясь по отнулевому циклу, является главной причиной усталостного разрушения ремня. На тяговую способность ременной передачи оно не влияет.

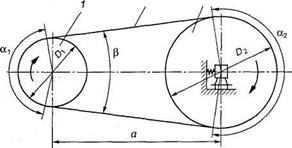

6.11. Основные геометрические параметры D, и D 2 — диаметры ведущего и ведомого шкивов; а — межосевое расстояние; В — ширина шкива; L — длина ремня; а — угол обхвата; р — угол между ветвями ремня (рис. 6.6).

Рис. 6.6. Основные геометрические параметры ременных передач

Углы а, и а2, соответствующие дугам, по которым происходит касание ремня и обода шкива, называют углами обхвата. Перечисленные геометрические параметры являются общими для всех типов ременных передач.

6.12. Расчет геометрических параметров.

1. Межосевое расстояние

где L — расчетная длина ремня; D, и D 2 — диаметры ведущего и ведомого шкивов.

Для нормальной работы плоскоременной передачи должно соблюдаться условие:

при этом а должно быть не более 15 м.

2. Расчетная длина ремня

на сшивку добавляют еще 100—300 мм.

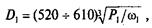

3. Диаметр ведущего шкива (малого), мм

где Р, — мощность на ведущем валу, кВт; со, — угловая скорость ведущего вала, рад/с.

4. Диаметр ведомого шкива

где и — передаточное число; е — коэффициент скольжения (см. шаг 6.28).

При диаметре D > 300 мм шкивы изготовляют с четырьмя—шестью спицами. Для шкивов, имеющих отклонения от стандартных размеров, производят расчет на прочность. Обод рассчитывают на прочность как свободно вращающееся кольцо под действием сил инерции; спицы рассчитывают на изгиб.

Определить максимальное межосевое расстояние, если D \ = 300 мм; и = 2.

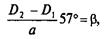

6.13. Допускаемые углы обхвата ременных передач. Вследствие вытяжки и провисания ремня при эксплуатации углы обхвата а измеряются приближенно:

е

В формуле (6.6) выражении

где р — угол между ветвями ремня (для плоскоременной передачи (р

6.15. КПД ременных передач. Учитывая потери при работе, КПД передачи определяют из выражения

где Ψу — относительные потери, связанные со скольжением на шкивах и ‘ вследствие упругости ремня; Ψ nn — относительные потери в опорах; Ψс в — относительные потери от сопротивления воздуха (учитываются лишь при больших шкивах со спицами).

Если известная мощность Рх на ведущем шкиве и мощность Р2 на ведомом (уменьшенная за счет потерь), то КПД передачи

для плоскоременной открытой передачи среднее значение КПД 0,96—0,98; для клиноременной передачи 0,95—0,96; для передачи с натяжным роликом 0,95.

Определите КПД ременной передачи, если мощность на ведущем валу Pi = 12,5 кВт, на ведомом Pi = 12,0 кВт.

6.16. Ответить на вопросы контрольной карточки 6.1.

Дата добавления: 2019-09-13 ; просмотров: 433 ; Мы поможем в написании вашей работы!

Какая ременная передача имеет больший кпд

Введение

Если перед инженерами или сервисной службой завода встает вопрос о модернизации существующих приводных систем или же о разработке новых приводов, то существует три распространенных варианта:

Каждый из этих вариантов имеет свои преимущества и недостатки, а также возможные скрытые затраты, неочевидные на первый взгляд.

Цепная передача

(роликовые цепи)

Распространенность цепных приводов основывается на их способности передавать большие значения крутящего момента при малых размерах и относительно низкой стоимости. Компоненты цепного привода стандартны и их легко приобрести. При достаточно низкой начальной стоимости стандартных приводов с роликовой цепью, стоимость их обслуживания может быть очень существенной. Для должного и оптимального функционирования цепной передачи соответсвующее обслуживание просто необходимо.

Оно включает в себя следующие затраты:

Согласно оценкам производителей цепей, износ цепного привода, работающего без смазки, приблизительно в 300 раз выше, чем износ аналогичного привода работающего с соответствующей смазкой. И опять же, согласно оценочным данным производителей цепей, от 90 до 95% всех цепных приводов либо смазываются неправильно, либо не смазываются совсем. А выбор и разработка необходимого типа смазки может повлечь дополнительные расходы. Например стоимость системы циркуляционной смазки может достигать до 75% от общей стоимости всего привода. Помимо системы смазки на ресурс цепной передачи также очень сильно влияет правильное выравнивание звездочек и натяжение цепи.

Другим затратным фактором обслуживания цепной передачи является необходимость замены компонентов привода. Одним из самых слабых мест цепного привода является износ цепи, приводящий к растяжению или вытяжке цепи. Производители рекомендуют заменять роликовую цепь при растяжении порядка 3%. Большинство производителей роликовых цепей также рекомендуют заменять каждый раз звездочки вместе с цепью, так как контакт металл-металл приводит к сильному износу звездочек. Публикуемые таблицы передаваемой мощности основываются на теоретическом расчетном ресурсе, составляющем 15 000 часов, который можно достичь при правильной конструкции привода, правильном натяжении, системе смазки, обслуживании и т.д., но в типичной рабочей среде реальный ресурс привода врядли достигнет идеального. Привод с роликовой цепью, работающей без смазки в жестких условиях, может и не достигнуть 100 часов.

Клиноременные передачи

Клиновые ремни передают мощность посредством трения между ремнем и шкивом. КПД клиноременной передачи при установке варьируется от 95% до 98%, что характеризует более эффективное использование энергии, чем у цепных передач и в некоторых случаях менее эффективное, чем у зубчатоременных передач. Клиноременная передача является промышленным стандартом и предлагает большой выбор типоразмеров при относительно низкой стоимости, а также легкость установки и тихую работу привода. Клиновые ремни производятся из различных материалов, имеют различные размеры сечений и различные усиливающие материалы. Могут использоваться в одиночном исполнении, в комплекте или же блоком на единой основе из нескольких ремней. Такие передачи идеально подходят для тяжелонагруженных приводов, там где типичны высокие пиковые нагрузки и большой пусковой момент. Стандартные клиновые ремни показывают себя наилучшим образом в приводах со скоростью валов от 500 об/мин и выше и передаточным отношением до 6:1.

Из-за того, что клиновые ремени проскальзывают при превышении допустимой нагрузки, они могут предохранить более дорогое оборудование от поломки. Привод с использованием клиновых ремней дает большую гибкость в выборе местоположения двигателя и выборе нагрузки. Ресурс правильно установленного и обслуживаемого клиноременного привода может составлять от 20000 до 25000 часов на соответствующем оборудовании. Компоненты простого клиноременного привода относительно недороги, просты в установке, замене и обслуживании.

Будучи правильно установленными и натянутыми в соответствие с рекомендациями производителей ремней, эти приводы требуют достаточно малое время на обслуживание, помимо периодических повторных натяжений в соответствие с обычным графиком технического обслуживания. Вследствие проскальзывания клиноременные передачи теряют до 5% эффективности после установки. Если не проводить периодических повторных натяжений клиновые ремни вытягиваются по мере их износа, увеличивая тем самым проскальзывание и сокращая эффективность на 10%. Ремень с формованным зубом обеспечивает увеличение КПД передачи на 2% по сравнению со стандартными исполнениями.

Зубчатоременные передачи.

Зубчатые ремни работают по принципу зубчатого зацепления. Зуб ремня круглой, трапецеидальной или сложной криволинейной формы входит в зацепление с канавкой шкива, обеспечивая передачу мощности в приводах с высоким крутящим моментом на высоких и низких скоростях. Изначально компоненты зубчатоременных передач стоят обычно дороже, чем компоненты цепной или клиноременной передачи. Однако зубчатоременные передачи не имеют тех скрытых затрат, присущих цепным приводам. Зубчатоременным передачам не требуется смазки, равно как и не нужна система подачи смазки. Необходимо только соответствующее предохранительное заграждение.

Если роликовая цепь требует частых повторных натяжений, а клиновые ремни периодических повторных натяжений, то обычно зубчатый ремень не требует никаких повторных натяжений на протяжении всего срока службы. Для того, чтобы проиллюстрировать величину возможной вытяжки роликовой цепи, сравним рекомендуемые значения допуска натяжения межосевого расстояния ременных приводов и цепного привода. Длина ремней и цепей одинакова и равна 254 см.

Роликовая цепь

Роликовая цепь удлинится на приблизительно 7.6 см за весь срок службы (или 3% длины), т.к. требует величину допуска на межосевое расстояние для натяжения составляющую около 3.8 см.

Клиновой ремень

В зависимости от производителя и сечения ремня клиновой ремень требует величину допуска на межосевое расстояние от 3.8 см до 6.4 см.

Зубчатый ремень

Обычно зубчатый ремень требует только 0.1 см для допуска на межосевое расстояние, который зависит от типа ремня и производителя. Износ цепей и звездочек является серьезной затратной составляющей при использовании цепных передач. Зубчатые ремни и шкивы обладают значительно меньшим износом. Например если взять зубчатоременный привод с ремнем Gates PolyChain® GT Carbon™ ремень превосходит цепь по ресурсу на 3 порядка, а шкивы превосходят звездочки на 10 порядков.

Вследствие использования запатентованных кордовых нитей из углеволокна это новое поколение зубчатых ремней предлагает беспрецедентный уровень прочности и плотности передаваемой мощности, что позволяет использовать шкивы значительно меньшего размера. Это в свою очередь приводит к более компактным приводам и более легким, эффективным и экономичным конструкциям.

Как и цепные передачи, зубчатоременные передачи чувствительны к перекосам шкивов и не должны использоваться в тех системах, где перекос изначально заложен в конструкцию. Перекосы приводят к неравномерному изсносу ремня и преждевременному обрыву кордовых нитей из-за их неравномерной загрузки по ширине ремня. И несмотря на то, что зубчатый ремень, такой, как PolyChain® GT Carbon™ устойчив к абразивным средам, коррозии, средам с повышенной влажностью или агрессивным средам, присущим пищевому производству, он может не подойти для использования в некоторых средах с очень высокой степенью агрессивности, где коррозионностойкая цепь будет наилучшим вариантом.

Существует еще одно заблуждение, связанное с зубчатыми ремнями – это то, что они не подходят для серпентинных приводов. Инженеры-разработчики оборудования зачастую думают, что роликовая цепь – это единственное решение для приводов, где нагрузка должна передаваться обеими сторонами. Однако двусторонние резиновые зубчатые ремни, такие, как Gates PowerGrip® GT®2 Twin Power®, предлагают те же экономичные преимущества, что и их односторонние собратья.

Благодаря их высокому КПД (99% на постоянной основе для приводов с PolyChain® GT Carbon™ ), зубчатоременные передачи также могут снизить энергозатраты, по сравнению с цепными приводами, которые обычно имеют КПД 91%-94% или клиновыми ремнями, которые имеют КПД 93%-95% при правильном натяжении.

Заключение