какая свариваемость будет у стали 65г

каким электродом можно сварить 65 сталь?

Подскажите пожалуйста, каким электродом можно сварить 65 сталь?

Буду благодарен за помощь

Просьба не хамить мне,а не то буду жмать кнопку жалоба

Сообщение отредактировал ARGONIUS: 01 Апрель 2016 21:44

Просьба не хамить мне,а не то буду жмать кнопку жалоба

ниат-5 эа395/5 и их аналоги вам в помощь

А уони 13/65 не подайдут?

Svarshik_odinohka ,нужно будет делать подогрев примерно 350-400 град и медленное охлаждение,тогда еще может получится

А что вы за изделие собрались ремонтировать?

А что вы за изделие собрались ремонтировать?

мне нужно сварить такую стойку

нагрузка на нее очень большая

Если рессора не подходит, кусок торсиона от какого нибудь джипа не нужный размер отковать.

Сообщение отредактировал SergDemin: 02 Апрель 2016 20:01

Сергей000 , тогда понятно, почему из пружины. Только из рессоры. В сечении стойка какая?

Пособие для морских сварщиков Unitor так говорит о сварке проблемных сталей, в том числе и рессор (если судить по картинке)

Тип электрода у пиндосов E 312-17

Вдохновлён сталью, бетоном и золотым сечением.

Высокопроизводительный электрод для сварки сталей с ограниченной свариваемостью а также наплавки буферного слоя на такие стали перед упрочняющей наплавкой или наплавкой для восстановления геометрии.

Свариваемые стали: закаливающиеся, броневые, пружинные, инструментальные и другие стали с высоким углерод-эквивалентом, а также сталей с неизвестным химическим составом. Изделие после сварки не требует последующей термической обработки, а для небольших толщин (

до 10 мм) и предварительного подогрева. Сварные швы характеризуются крайне низкой долей участия в них основного металла и высокой стойкостью к образованию трещин. Наплавленный металл имеет аустенитно-ферритную структуру, хорошо упрочняется холодным деформированием, обладает очень высокими прочностными свойствами, хорошей стойкостью нагревании выш к коррозионному растрескиванию и стойкостью к образованию окалины при нагреве до 1150°С (однако склонен к охрупчиванию при длительном е 300°С). Сварку рекомендуется выполнять без поперечных колебаний с минимальным удельным тепловложением и отдавать предпочтение электродам меньшего диаметра. Межпроходная температура не должна превышать 150°С. Содержание феррита 25. 50% (FN 35-65).

Вдохновлён сталью, бетоном и золотым сечением.

Порыскал наши аналоги. Уж больно ESAB дорогие.

ЛЭЗ предлагает такое решение.

Сварка трудносвариваемых сталей

Прикрепленные изображения

Вдохновлён сталью, бетоном и золотым сечением.

Сообщение отредактировал keria: 11 Август 2016 09:35

Похожие темы

Полуавтоматическая сварка неплавящимся электродом

нужен совет по наплавке на сталь( hardox)

Где в Санкт Петербурге можно повысить разряд?

Видеосъемка сварочного процесса — можно или нельзя?

Количество пользователей, читающих эту тему: 0

0 пользователей, 0 гостей, 0 скрытых пользователей

Сталь марки 65г: характеристики и применение

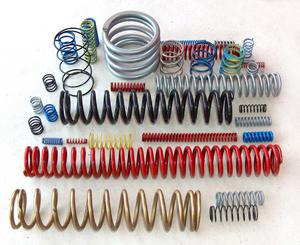

Как правило, пускается в ход в промышленности: в производство пружин рессоров, а также некоторых других изделий. Если же уходить от темы промышленного производства, то можно отметить изготовление спортивных метательных ножей и клинков для мечей.

Описание марки стали 65г

Температура ковки стали: начала — 1250 °C, конца — 760−780°C.

65 г представляет собой износостойкий, вязкий, прочный, упругий материал, с хорошим сопротивлением разрыву и стойкостью к ударным нагрузкам.

Механические свойства стали — следующих категорий:

Температура закалки — 830 °C, масляная. Температура отпуска — 470 °C.

Существует несколько видов поставки стали 65 г, одним из них является следующий:

ГОСТ 14959–79 — фасонный и сортовой прокат.

Технические характеристики и ГОСТ

Согласно ГОСТу 14959−79, в химическом составе этого металла содержатся следующие вхождения:

Марганец необходим для того, чтобы: во-первых, устранять окислы железа, образующиеся при производстве литой стали, а во-вторых, — для увеличения твёрдости, повышения предела упругости и сопротивления разрыву. Также его наличие увеличивает плотность, что достаточно важно для пружинно-рессорной стали.

Также в составе стали 65 г есть кремний (от семнадцати сотых до четырёх десятых процента), который отвечает за повышение упругих свойств стали, и хром (до двадцати пяти десятых процента), в свою очередь, затрудняющий рост зерна при нагреве и повышающий механические свойства стали при таких нагрузках, как статические и ударные.

Из технологических характеристик стали можно отметить то, что она имеет низкую свариваемость, в связи с чем она не используется как элемент для свариваемых конструкций. КТС (контактно-точечная сварка) — без ограничений.

Способы применения стали:

Спиральные пружины, листовые и пружинные шайбы. Их твёрдость — Rc = 40−50. При приёме пружин обычно производится проверка их основных показателей — твёрдости и упругости. Проверка должна происходить максимально приближенной к обычным условиям работы пружин (растяжению, сжатию и изгибу).

Производство пружин

Отпуск

На характеристики и качество готового продукта достаточно сильно влияет её термообработка.

При производстве изделий из сверхпрочной проволоки имеется необходимость подвергнуть элементы отпуску при температуре от 250 °C до 350 °C, эта процедура выполняется для снятия созданного при производстве внутреннего напряжения и, конечно, для повышения упругости витков изделия.

Вышеописанная процедура, как правило, осуществляется в селитровых ваннах, но может производится и в камерных электрических или нефтяных печах. В случае с электрическими печами время удержания составляет 10 минут, а в нефтяных — 40 минут.

Чтобы нагреть пружины для закалки, их помещают в заранее нагретые до определённой температуры соляные ванны или камерные печи. Во избежание деформации крупноразмерных изделий они подвергаются нагреву в приспособлении, специально для этого предназначенном.

Малоразмерные пружины

Если в печи отсутствует защитная атмосфера, пружины подлежат упаковке в изолирующей среде, а также выполняется заброс небольшим количеством древесного угля.

Охлаждение пружин производится в масле. В воде охлаждать крайне не рекомендуется, так как могут возникнуть трещины на поверхности. Если охлаждение в воде необходимо, то время выдержки должно составлять 2−3 секунды, после чего нужно поместить готовый продукт в масло.

Отпуск малоразмерных пружин

Перед тем как отпустить пружины, их необходимо очистить от масла методом промывки содовым раствором или методом протирки в опилках. Если после очистки на поверхности пружин останется неудаленное масло, то при отпуске оно может вспыхнуть и изменять условия процедуры отпуска. Рекомендуемая температура отпуска — от 300 до 420 градусов по Цельсию. Крайние витки необходимо отжигать в свинцовой ванне.

Перед отпуском крупные пружины необходимо надеть на толстые трубы во избежание коррозии при нагреве.

Необходимо обращать внимание на поверхность материала, предназначенного для изготовления пружин. Всевозможные дефекты могут привести к трещинам, а обезуглероживание верхнего слоя приводит к снижению упругости изделия.

Зачастую при использовании антикоррозийных покрытий, иногда используемых для нанесения, пружины становятся хрупкими из-за перенасыщения стали водородом. Очень сильно это замечается на пружине из проволоки или из лент малых сечений. Такая хрупкость называется травильной и исправляется путём нагрева готового продукта в сушильном шкафу при температуре 150−180 градусов по Цельсию в течение 1,5−2 часов.

При большом времени травления происходит настолько сильное насыщение металла водородом, что температурная обработка не помогает устранить хрупкость и возникает необходимость отжига пружин. Чтобы избежать перенасыщения стали водородом, следует отказаться от травления перед процессом покрытия, а необходимо подвергнуть их очистке струёй песка и нагревать только после покрытия методом, описанным выше.

Пружины из отожжённого металла

Если пружины будут изготавливаться из отожжённого металла, то тогда, скорее всего, может быть необходимо не только закалить металл, так как основную роль будет играть его твёрдость. Например, при использовании в производстве толстой (более 6 мм) проволоки есть необходимость производить отпуск при температуре около 720 градусов по Цельсию. Делается это для того, чтобы придать готовому изделию прочности и только затем произвести закалку. Касаемо тех деталей, что навиваются в разогретом виде: в любом случае, здесь необходима нормализация, которая выполняется в самом начале обработки металла, перед остальными процессами.

Сварка марганцовистых сталей

Марганцовистая конструкционная сталь особого назначения обладает уникальным сочетанием прочности и вязкости, что используется для изготовления брони, траков, танков, рессор, пружин. Изделия характеризуются высокой износостойкостью к истиранию, ударным нагрузкам. Производят их методом отливки, но в процессе эксплуатации нередко требуется сварка марганцовистых сталей. Это может быть как создание новой конструкции, так и наплавление изношенной части.

Показателем свариваемости является углеродный эквивалент, в формулу которого входят: C, Mn, Si, Cr, Ni, Cu — расположение по мере влияния. Основные легирующие элементы — углерод и марганец: чем выше их содержание, тем больше усложняется процесс. Сплав с C до 0,25% относят к хорошо свариваемым, но при увеличении показателей эта способность падает.

Особенности химического состава марганцовистых сталей

Важно! При работе необходимо обеспечить быстрое охлаждение шва, поскольку при длительном нагреве происходят выделение карбидов и снижение прочности

Наличие С 0,6-1,2%, Mn 1-14% также может легироваться другими элементами в количестве до 1%. При расплавлении основная масса составляющих соединяется с кислородом, выделяя шлак, углерод образует газ СО, т. е. выгорает. Шлак, в свою очередь, мешает проведению процесса: закрывает электродугу, частично попадает в расплав и снижает прочность соединения. Процесс окисления уменьшает в расплаве содержание материалов, что совершенно меняет первоначальный химический состав, а значит, и свойства.

Влияние способа плавки на содержание газов и механические свойства

Сварка марганцовистых аустенитных сталей осложняется еще и структурными изменениями в околошовной зоне. Нагрев до температур рекристаллизации приводит к выделению карбидов, росту зерен, т. е. локальному изменению свойств металла из-за трансформации структуры — снижению прочности и вязкости, увеличению хрупкости.

Разновидности и технологии сварочного процесса

Технология сварки марганцовистых сталей, вне зависимости от способа ее проведения, должна учитывать все негативные факторы и обеспечить:

Сварка стали 65Г сложная из-за содержания С. Для этих марок применяется ряд условий, которые снижают последствия вмешательства в структуру. По сути, процесс представляет собой наплавку промежуточного слоя между поверхностями. Для этого используются электроды определенного состава, подбираются они в зависимости от степени легирования.

С помощью электродов с содержанием Mn проводят наплавку на обычную конструкционную сталь, тем самым придавая ей износостойкость, присущую Mn-сталям. Процедуру проводят в 4 слоя, в каждом из которых увеличивается содержание марганца.

Сварка стали 16ГС выполняется электрошлаковым способом в защитной газовой атмосфере под флюсом. Она не склонна к отпускной хрупкости и характеризуется высокой стойкостью от перегрева в зоне термического влияния. Для наплавки рекомендуются электроды Э42, Э50А.

Способы выполнения и побочные явления сварки стали 09Г2С аналогичны вышеописанному. Для полу- и автоматического метода применяют электродную проволоку СВ08ГА, СВ-ЮГА, СВ10Г2 + флюс АН-348А, ОСЦ-45.

Сварка стали 30ХГСА. Легирование хромом, кремнием в околошовной структуре обеспечивает не только феррито-перлитный состав (образуется определенное количество бейнита и мартенсита), но и длительное охлаждение, что способствует выпадению карбидов по границам зерен и появлению повышенной хрупкости. Здесь применяются электроды Э55А, Э60, Э55.

Сварка пружинной стали, равно как и сварка рессорной стали, практически невозможны. Марка 50ХГА не предназначена для сварных конструкций. Эффект пружины она получает при пластической деформации в холодном состоянии, а при свариваемости в зоне термического влияния следствием становятся частичный отпуск и потеря прочности. Компромисс — использование электродов ОК 68/82, которые оптимальны для наплавки переходных слоев.

Сварка стали 09Г2С, технология выполнения которой предусматривает соединение в любой конфигурации, в том числе осуществление сварки полосовой стали, отличается от высоколегированной — в данном случае принцип сращения имеет характерную схожесть с наплавлением. Стыковка может проводиться разными способами: непрерывным оплавлением с подогревом и без. Зазоры при сварке металла допускаются в зависимости от сечения и вида расплавления — от 0,5 до 8 мм.

Особенности наплавки марганцовых сталей

Заключение

Углерод — основа, которая указывает на свариваемость, второй по значимости элемент — марганец (содержание до 1,5% мало влияет на процесс). Если С более 0,25%, возможность проведения операции зависит от добавочных элементов. При повышении его свыше 0,29% — возможно соединение с особыми условиями, при помощи обычного электрошлакового переплава. При повышении С более 0,4% — соединение практически невозможно, актуальным становится метод наплавки спец. электродами.

Сталь 65Г, основные характеристики, особенности использования

“И перекуют мечи свои на орала, и копья свои – на серпы; не поднимет народ на народ меча, и не будут более учиться воевать” (Ис. 2,4).

Характеристика материала сталь 65Г.

| Марка стали | сталь 65Г |

| Заменитель стали | сталь 70, сталь У8А, сталь 70Г, сталь 60С2А, сталь 9ХС, сталь 50ХФА, сталь 60С2, сталь 55С |

| Классификация стали | Сталь конструкционная рессорно-пружинная ГОСТ 14959-79 (сталь пружинная) |

| Применение стали 65Г | пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. |

Химический состав в % материала сталь 65Г

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.62 – 0.7 | 0.17 – 0.37 | 0.9 – 1.2 | до 0.25 | до 0.035 | до 0.035 | до 0.25 | до 0.2 |

Температура критических точек материала сталь 65Г

| T | E 10 – 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м 3 | Дж/(кг·град) | Ом·м |

| 20 | 2.15 | 37 | 7850 | |||

| 100 | 2.13 | 11.8 | 36 | 7830 | 490 | |

| 200 | 2.07 | 12.6 | 35 | 7800 | 510 | |

| 300 | 2 | 13.2 | 34 | 525 | ||

| 400 | 1.8 | 13.6 | 32 | 7730 | 560 | |

| 500 | 1.7 | 14.1 | 31 | 575 | ||

| 600 | 1.54 | 14.6 | 30 | 590 | ||

| 700 | 1.36 | 14.5 | 29 | 625 | ||

| 800 | 1.28 | 11.8 | 28 | 705 | ||

| T | E 10 – 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 65Г

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | малочувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Зарубежные аналоги материала сталь 65Г Внимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Англия | Китай | Болгария | Польша | |||||||||

| – | DIN,WNr | BS | GB | BDS | PN | |||||||||

|

|

|

|

|

|

Обозначения:

Какая же сталь, используется при изготовлении мечей? – В нашем случае – это сталь 65г. Данная сталь является разновидностью пружинно-рессорной стали, из нее производят: рессоры, пружины, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости. Заменителями данной стали выступают: сталь 70, сталь У8А, сталь 70Г, сталь 60С2А, сталь 9Хс, 50ХФА, сталь 60С2, сталь 55С2.

Сталь 65г может поставляться на рынок в следующих вариантах.

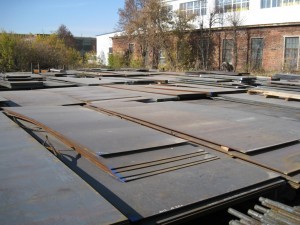

Сталь в виде листа:

Сталь 65г от 0.5 мм. до 2 мм. – холоднокатаная, сталь 65г от 3 мм. и более – лист горячекатаный.

| 1 | Лист конструкционный г/к Ст65Г | 3х1250х2500 |

| 2 | Лист конструкционный г/к Ст65Г | 4х1500х6000 |

| 3 | Лист конструкционный г/к Ст65Г | 5х1500х6000 |

| 4 | Лист конструкционный г/к Ст65Г | 6х1500х6000 – ZF |

| 5 | Лист конструкционный г/к Ст65Г | 8х1500х6000 |

| 6 | Лист конструкционный г/к Ст65Г | 10х1500х6000 |

| 7 | Лист конструкционный г/к Ст65Г | 12х1500х6000 |

| 8 | Лист конструкционный г/к Ст65Г | 14х1500х6000 |

| 9 | Лист конструкционный г/к Ст65Г | 16х1500х6000 |

| 10 | Лист конструкционный г/к Ст65Г | 20х1500х6000 |

| 11 | Лист конструкционный г/к Ст65Г | 25х1500х6000 |

| 12 | Лист конструкционный г/к Ст65Г | 30х1500х6000 |

| 13 | Лист конструкционный г/к Ст65Г | 40х1500х6000 |

| 14 | Лист конструкционный г/к Ст65Г | 50х1500х6000 |

| 15 | Лист конструкционный г/к Ст65Г | 60х1500х6000 |

Другим распространенным видам продукции компаний торгующих металлом 65г, является – круг. ГОСТ 14959-79; ДСТУ 4738:007 (ГОСТ 2590-2006).

| Наименование | Марка стали | Размер, мм |

| Круг | 65Г | 10 |

| Круг | 65Г | 12 |

| Круг | 65Г | 14 |

| Круг | 65Г | 16 |

| Круг | 65Г | 18 |

| Круг | 65Г | 20 |

| Круг | 65Г | 22 |

| Круг | 65Г | 24 |

| Круг | 65Г | 26 |

| Круг | 65Г | 28 |

| Круг | 65Г | 30 |

| Круг | 65Г | 32 |

| Круг | 65Г | 34 |

| Круг | 65Г | 36 |

| Круг | 65Г | 38 |

| Круг | 65Г | 40 |

| Круг | 65Г | 42 |

| Круг | 65Г | 44 |

| Круг | 65Г | 46 |

| Круг | 65Г | 48 |

| Круг | 65Г | 50 |

| Круг | 65Г | 52 |

| Круг | 65Г | 54 |

| Круг | 65Г | 56 |

| Круг | 65Г | 58 |

| Круг | 65Г | 60 |

| Круг | 65Г | 62 |

| Круг | 65Г | 64 |

| Круг | 65Г | 65 |

| Круг | 65Г | 70 |

Механические свойства пружинной проволоки:

| Диаметр проволоки 65г сталь, мм | Временное сопротивление разрыву, Н/мм2 (кгс/мм2) | ||

|---|---|---|---|

| Класс проволоки | |||

| 1 | 2 | 3 | |

| Проволока 65г – 0.50 | 265-300 | 220-265 | 170-220 |

| Проволока 65г – 0.60 | 265-300 | 220-265 | 170-220 |

| Проволока 65г – 0.63 | 260-295 | 220-260 | 170-220 |

| Проволока 65г – 0.70 | 260-295 | 220-260 | 170-220 |

| Проволока 65г – 0.80 | 260-295 | 215-260 | 170-215 |

| Проволока 65г – 0.90 | 255-285 | 215-255 | 165-205 |

| Проволока 65г – 1.0 | 250-280 | 210-250 | 160-210 |

| Проволока 65г – 1.2 | 240-270 | 200-240 | 155-200 |

| Проволока 65г – 1.4 | 230-260 | 195-230 | 150-195 |

| Проволока 65г – 1.6 | 220-250 | 190-220 | 145-190 |

| Проволока 65г – 2.2 | 195-220 | 170-195 | 135-170 |

| Проволока 65г – 2.5 | 185-210 | 165-190 | 130-165 |

| Проволока 65г – 2.8 | 180-205 | 165-190 | 130-165 |

| Проволока 65г – 3.0 | 175-200 | 165-190 | 130-165 |

| Проволока 65г – 3.6 | 170-195 | 180-155 | 125-155 |

| Проволока 65г – 4.0 | 165-190 | 150-175 | 120-150 |

| Проволока 65г – 8.0 | – | 125-145 | 105-125 |