какая особенность в конструкции буксового узла электровоза 2эс6 имеется

Какая особенность в конструкции буксового узла электровоза 2эс6 имеется

Тяговая зубчатая передача электровоза 2ЭС6

Зубчатое колесо изготовлено цельнокатанной поковкой из стали из стали 45ХН., которую подвергают объемному улучшению до твердости НБ 210-370 (по Бринеллю), после чего нарезают зубчатый венец и зубья шевенгуют. Рабочие поверхности зубьев подвергаются контурной закалке ТВЧ с последующим отпуском.

Шестерня, показана на рисунке 5, изготавливается из поковки легированной стали 12Х2Н4А или 20ХН3А с последующей цементацией на глубину 1,6…1,9 мм и с закалкой поверхности зубьев по всему контуру, включая и впадины до HRC ³ 60. После механической и термической обработки производится шлифовка рабочих поверхностей зубьев и конусного отверстия. Посадка шестерен на конусные (1:10) хвостовики вала – тепловая (индукционный подогрев) с натягом 0,22…0,26 мм. Требуется контакт сопрягаемых посадочных поверхностей до площади прилегания не менее 75%.

|

Рисунок 5 – Шестерня

Кожух зубчатой передачи электровоза 2ЭС6

Кожух зубчатой передачи предназначен для защиты зубчатой передачи от внешней среды и является масляной ванной для ее смазывания.

Буксовый узел электровоза 2ЭС6

|

Рисунок 6 – Буксовый узел

|

Буксовые поводки имеют сферообразные резино-металлические шарниры. Оси шарниров имеют клинообразные концы, которыми поводок соединен с одной стороны с корпусом буксы, а с другой стороны с кронштейном посередине боковины рамы тележки, осуществляя тем самым продольную связь колесных пар с рамой тележки. Буксовый узел представлен на рисунке 9.

Буксовое подвешивание электровоза 2ЭС6

Буксовое рессорное подвешивание, рисунок 7, служит для смягчения ударов, передаваемых на надрессорное строение, при прохождении электровоза по неровностям пути, и равномерного распределения нагрузок между колесными парами.

На верхние направляющие буксовых пружин 2 через резинометаллические амортизаторы 1 опирается рама тележки, причем хвостовик верхних направляющих входит в расточку нижних направляющих пружин с зазором ± 14мм, ограничивающим поперечное смещение колесной пары относительно рамы тележки с жесткостью поперечной связи 5,7 кН/мм за счет поперечной податливости буксовых пружин. При заданной осевой нагрузке 24 т на

Подвешивание тягового электродвигателя электровоза 2ЭС6

|

Подвешивание тягового электродвигателя, рисунок 8, электровоза опорно-осевое. Тяговый электродвигатель одним концом опирается через моторно-осевой подшипник на ось колесной пары, а другим- на раму тележки через специальную подвеску. При этом обеспечивается смягчение ударов, передающихся на тяговый электродвигатель при прохождении колесной парой неровностей пути и при трогании с места, а также возможность изменения взаимного положения тягового электродвигателя и рамы тележки при движении электровоза.

Рисунок 8 Подвешивание тягового электродвигателя

Подвешивание тягового двигателя к раме тележки осуществлено через поводок с резиновыми амортизаторами, унифицированный и для буксы колесной пары, один конец которого устанавливается в приваренном к раме тележки кронштейне, а второй конец в кронштейне, закрепленном на остове тягового двигателя шестью болтами М36.

Моторно-осевые подшипники качения Timken М246949-М246910, расположенными в стаканах, которые установлены в корпусе подшипников. соединенным с остовом тягового электродвигателя двенадцатью болтами М36. Корпус подшипников состоит из полутрубы U-образного сечения, согнутой из листовой стали 20-3-Т ГОСТ 1577 – 93, усиленной сварными ребрами жесткости. Полутруба для крепления к тяговому двигателю выполнена с лапами, фланцами и масленками для подвода масла к подшипникам. К фланцам корпуса подшипников шестью болтами М16 присоединены стаканы и крышки подшипников с лабиринтным уплотнением, выполненном в ступицах зубчатых колес. Между фланцами корпусов подшипников и стаканами предусмотрена установка составного кольца для регулирования осевого разбега подшипников в процессе сборки колесной пары.

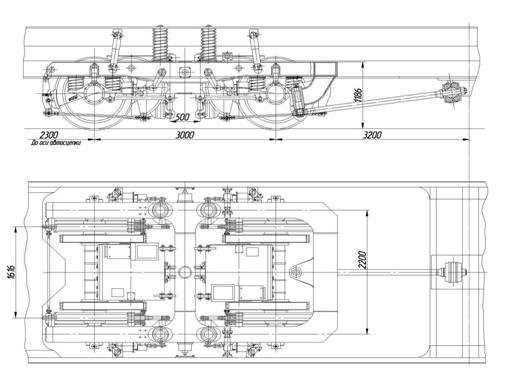

Передача тормоза рычажная электровоза 2ЭС6

Тележки электровоза оборудованы индивидуальным для каждого колеса колодочным тормозом с двухсторонним нажатием на колесо чугунных гребневых колодок (рисунок 9).

Каждое колесо обслуживается одним тормозным цилиндром диаметром 8”(203мм) типа 670В со встроенным автоматическим регулятором выхода штока (ТЦР) производства ОАО «Транспневматика». Рабочий ход поршня ТЦР – 100мм, максимальный выход винта регулятора относительно поршня – 200мм.

Рисунок 9 Передача тормоза рычажная

Усилие от ТЦР на колесо передается через рычажную передачу с общим передаточным отношением 8,8. Размеры плеч рычагов выбраны с таким расчетом, чтобы обеспечить равномерное распределение усилия от ТЦР между тормозными колодками, т.е. передаточное отношение к каждой колодке составляет 4,4.

Тормозные цилиндры установлены на кронштейнах с наружной стороны рамы тележки. Усилие от штока ТЦР через рычаг поз.2, вилку поз.3 и вертикальный рычаг поз.4 или поз.10 передается на башмак с тормозной колодкой поз.6, которые крепятся на подвесках поз.5 и поз.8 к кронштейнам рамы тележки. Поперечное смещение колесных пар относительно рамы тележки компенсируется зазорами в узлах крепления подвесок к раме тележки и применением конусных втулок в деталях рычажной передачи.

Какая особенность в конструкции буксового узла электровоза 2эс6 имеется

Работа буксовых узлов во многом определяет безопасность движения поезда. Буксы и их подшипники воспринимают

большие нагрузки, действующие как в радиальном, так и в аксиальном направлениях. Они передают нагрузки от веса локомотива на шейки осей колесных пар, тяговые и тормозные усилия от колесных пар на раму тележки.

Вследствие изгиба шейки оси, возникающего от вертикальной нагрузки на буксу, наиболее нагруженным оказывается задний подшипник Чтобы повысить работоспособность цилиндрических роликовых подшипников, стремятся либо полностью устранить действие на них аксиальных сил, а для этого устанавливают между торцом оси и крышкой буксы упорный шариковый подшипник качения или резиновый упор, либо разгрузить только внутренний подшипник и передать все аксиальные силы на наружный. На электровозах и электропоездах осуществляют разгрузку внутреннего подшипника.

Буксовый узел электровозов состоит из корпуса / буксы (рис. 16,а), двух однорядных подшипников 2 с цилиндрическими роликами ‘. Между подшипниками установлены дистанционные кольца 6.

Корпус / бесчелюстной двухповодко-вой буксы восьмиосных грузовых электровозов отлит из стали 25Л-11, имеет четыре прилива для крепления тяг с ре-зинометаллическими элементами и два прилива с проушинами для крепления рессоры. Внутренние кольца роликовых подшипников 2 типов 2052536 ЛМ (наружные) и 2042536 ЛМ (внутренние) насаживают на шейку оси в горячем состоянии, предварительно нагревают в масляной ванне при температуре 100— 120 °С. Натяг этих колец подбирают в холодном состоянии (до нагрева) в пределах 0,04—0,06 мм. Внутренние кольца через упорное кольцо наружного подшипника стянуты гайкой 5, которая стопорится планкой 4, закрепленной в специальном пазу на торце оси.

Наружные кольца подшипников 2 установлены в корпусе по скользящей посадке с зазором 0,06—0,14 мм. Осевой разбег двух спаренных подшипников (0,5—1,0 мм) устанавливают, подбирая

1 За исключением буксовых узлов электровозов ЧС2, ЧС2Т и ВЛ8.

толщину наружного дистанционного кольца. Букса закрыта крышками 3 и 7 с уплотнениями из резиновых колец.

Пространство в лабиринте задней крышки, между задней крышкой и подшипником, между подшипниками и пе-

редней крышкой, а также в самых подшипниках заполняют консистентной смазкой ЖРО (3,5—4 кг), которую добавляют через отверстие в боковй части корпуса буксы, закрытое пробкой.

Шарниры тяг выполнены в виде ре-зинометаллических валиков 8 и 9 и шайб,

/ — корпус буксы; 2 — подшипники; 3 — передняя крышка; 4 — планка стопорная, 5 — гайка; 6— дистанционные кольца; 7 — задняя крышка буксы; в и 9 — резинометал-лические валики; 10 — корпус токоотводящего устройства; /7 — щеткодержатель; 12 — крышка токоотводящего устройства

Рис 16. Буксы электровозов ВЛ10, ВЛ80″, ВЛ80° (а), электровозов ВЛ10 (с № 484 и 906), ВЛ 10у, ВЛ11 (б) и электровозов ЧС4 и ЧС4′ (в)

это обеспечивает требуемую жесткость буксового узла в продольном и поперечном горизонтальном направлениях.

Резиновые элементы обеспечивают упругое перемещение буксы относительно рамы тележки в трех основных направлениях: вертикальном, продольном горизонтальном и поперечном горизонтальном. В буксовом узле с поводковой группой практически отсутствуют изнашивающиеся детали; прочность резиновых элементов высока, и их характеристики сохраняются в эксплуатации, т. е. не требуется этот узел ремонтировать. Конструкция узла наиболее проста, если элементы, обеспечивающие необходимые характеристики, взаимно не связаны, разделены.

Передние крышки букс, расположенных с правой стороны по направлению движения, имеют фланцы, на которых устанавливают червячные редукторы привода скоростемера. На буксе с торца оси на электровозах постоянного тока с № 484 (выпуск ТЭВЗа) и с № 916 (выпуск НЭВЗа) устанавливают токоот-водящее устройство (рис. 16,6) для уменьшения износа моторно-осевых подшипников тягового двигателя от электрокоррозии. В корпусе 10 этого устройства смонтировано три щеткодержателя //, в которых установлено по одной цилиндрической щетке МГС-21.

Поводковые буксы электровозов ЧС4 и ЧС4Т имеют также два однорядных подшипника 2 с цилиндрическими роликами (рис. 16,в). Для крепления привода скоростемера и заземляющего устройства используют болты. Корпус / буксы в нижней части выполнен в виде вилки для крепления балансира и имеет приливы с трапецеидальной выемкой для монтажа поводков и ограничителей аксиальных и вертикальных перемещений буксы относительно рамы тележки.

Букса электровозов ЧС2 и ЧС2Т имеет по одному двухрядному сферическому подшипнику 2 (рис. 17,а), позволяющему оси колесной пары поворачиваться относительно корпуса / при прохождении одним из колес неровностей пути. Сферические подшипники воспринимают боковые усилия, возникающие при ударах гребней колесных пар о рельсы. Применяют два типа таких букс свободные

(см. рис. 17,а) и неподвижные, которые ставят на ось 5 со стороны зубчатой передачи. У свободных букс между наружным кольцом подшипника 2, наружной 3 и внутренней 4 крышками имеются зазоры по 3 мм, позволяющие корпусу / буксы перемещаться относительно подшипника, что компенсирует неточности монтажа, возникающие при изготовлении и сборке буксовых узлов, и предотвращает заедание подшипника при температурных удлинениях оси

Корпуса всех букс имеют детали уплотнения для защиты подшипников и шеек осей от грязи и влаги.

Вагоны электропоездов имеют буксы с цилиндрическими роликовыми подшипниками 6 и 7. Корпус / (рис. 17,6) буксы моторного вагона электропоездов ЭР2 и ЭР9Е имеет в нижней части хвостовик, на котором устанавливают качающийся балансир 8. На двух буксах каждой тележки моторного вагона смонтировано на торце буксовой крышки заземляющее устройство, предотвращающее электроэрозию буксовых подшипников при рамном подвешивании тягового двигателя. На электропоездах, которые выпускали до 1972 г., заземляющее устройство устанавливали непосредственно на оси 5 колесной пары.

Буксовый узел тележки моторного вагона электропоездов ЭР2Р и ЭР2Т отличается от рассмотренного: у корпуса буксы нет хвостовика, подшипники установлены без дистанционных колец. В буксовых узлах тележек прицепных вагонов ЭР2 и ЭР9Е применяют те же подшипники, что и у моторных вагонов, но устанавливают их на шейку оси без промежуточных дистанционных колец. Корпус такой буксы выполнен как одно целое с опорными чашами для буксовых пружин. В чашах для прохода шпинто-нов имеются отверстия, диаметр которых на 20 мм больше диаметра хвостовика шпинтона. Это обеспечивает свободное перемещение буксы относительно рамы, а также ее самоустановку благодаря поперечной упругости буксовых пружин.

На буксах колесных пар передних тележек головных вагонов поездов ЭР2, ЭР9М, ЭР9Е установлены справа по ходу поезда червячные редукторы при-

Рис. 17 Буксы электровозов ЧС2 и ЧС2Т (а) и моторного вагона электропоездов ЭР2, ЭР9М и

вода механического скоростемера СЛ-2М, на буксах справа на передней колесной паре у электропоезда ЭР2Р — червячный редуктор скоростемера СЛ-2М, справа на задней — генератор электрического скоростемера, с левой стороны тележки на обеих буксах — осевые датчики противоюзного устройства. Такие же датчики установлены и на буксах задних тележек с правой стороны по ходу поезда.

Какая особенность в конструкции буксового узла электровоза 2эс6 имеется

Механика, двигатели, аппараты

(пособие для локомотивных бригад)

Пособие составлено на основе руководства по эксплуатации и других материалов предлагаемых заводом изготовителем УЗЖМ для эксплуатации электровозов 2ЭС6 на Свердловской железной дороге филиале ОАО «РЖД». В пособии приведены технические данные и конструкция узлов механической части, электрических аппаратов и электрических двигателей.

Предлагаемый материал является методическим пособием для обучения локомотивных бригад, ремонтного персонала и учащихся учебных центров подготовки машинистов и помощников машинистов электровоза.

Механическая часть электровоза 2ЭС6

Механическая часть предназначена для реализации тяговых и тормозных усилий, развиваемых электровозом, размещения электрического и пневматического оборудования, обеспечения заданного уровня комфорта, удобных и безопасных условий управления электровозом.

Механическая (экипажная) часть электровоза состоит из двух секций соединенных между собой автосцепкой. Каждая секция включает в себя две двухосные тележки и кузов, связанных между собой наклонными тягами, рессорным пружинным подвешиванием типа «флейсикойл», гидродемпферами и ограничителями перемещения кузова.

На механическую часть электровоза действует нагрузка, создаваемая весом механического, электрического и пневматического оборудования. Кроме того, механическая часть передает тяговые усилия от электровоза к поезду и воспринимает динамические нагрузки, возникающие при движении электровоза по кривым и прямым участкам пути. Механическая часть должна быть достаточно прочной, а также отвечать требованиям безопасности движения и правилам технической эксплуатации железных дорог. Для обеспечения нормальной и безаварийной работы необходимо, чтобы все механическое оборудование находилось в полной исправности и отвечало нормам безопасности, прочности и правилам ремонта.

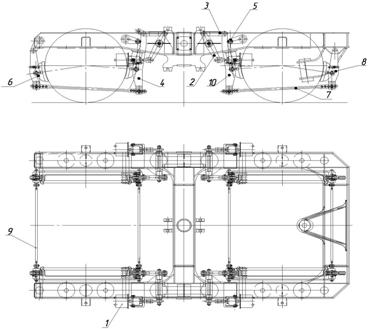

Механическая (экипажная) часть одной секции электровоза 2ЭС6 представлена на рисунке 1.

– переходная площадка.

|

Каждая секция включает в себя две двухосные тележки, на которые опирается кузов. Тележки воспринимают тяговые и тормозные усилия, боковые, горизонтальные и вертикальные силы при прохождении неровности пути и передают их, через пружинные опоры с поперечной податливостью, на раму кузова. Тележка электровоза 2ЭС6 имеет следующие технические

Конструкционная скорость, км/ч 120

Нагрузка от колесной пары на рельсы, кН 245

Тип тягового электродвигателя ЭДП810

Тип подвески двигателя опорно-осевая

Крепление двигателя опорно-осевое с маятниковой подвеской

Тип букс одноповодковая с кассетным роликоподшипником

Рессорное подвешивание двухступенчатое

Статический прогиб, мм

буксовой ступени 58

кузовной ступени 105

Тип тормозных цилиндров ТЦР 8

Коэффициент нажатия тормозных колодок 0,6

Тележка состоит из сварной рамы коробчатого сечения, которая своей концевой балкой через наклонную тягу с шарнирами соединена с центральной частью рамы кузова. К средней балке рамы тележки крепятся посредством маятниковых подвесок остова тяговых электродвигателей постоянного тока, которые другими своими сторонами опираются на оси колесных пар через смонтированные на них моторно-осевые подшипники качения. Крутящий момент от тяговых электродвигателей передается на каждую ось колесной пары через двухстороннюю косозубую передачу, образующую шевронное зацепление с шестернями посаженными на хвостовики вала якоря тягового электродвигателя.

На буксовых шейках оси колесной пары смонтированы двухрядные конические роликовые подшипники закрытого типа фирмы «Тимкен», размещенные внутри корпуса бесчелюстной одноповодковой буксы. Поводки имеют сферические резинометаллические шарниры, которые посредством клиновых пазов крепятся к буксе и к кронштейну на боковинах рамы тележки, образуя продольную связь колесных пар с рамой тележки.

Поперечная связь колесных пар с рамой тележки осуществляется за счет поперечной податливости буксовых пружин. Аналогично, поперечная связь кузова с рамой тележки осуществляется за счет поперечной податливости кузовных пружин и жесткости пружин упоров-ограничителей, которые также обеспечивают возможность поворота тележки в кривых участках пути и гашения различных форм колебаний кузова на тележках. Также для гашения колебаний кузова и подрессоренных частей тележки применены вертикальные буксовые, вертикальные и горизонтальные кузовные гидравлические демпферы (гидравлические гасители колебаний).

Для торможения электровоза используется тормозная рычажная передача с применением чугунных тормозных колодок, восьмидюймовыми тормозными цилиндрами (на каждое колесо тележки) с автоматическим регулятором выхода штока.

Основные узлы и аппараты электровозов и электропоездов.

Узлы и аппараты электровозов и электропоездов можно разделить на механическое и электрическое оборудование.

К механическому оборудованию электровоза и электропоезда относят:

1. Кузов– служит для размещения в нём оборудования и передачи ударно-тяговых сил через автосцепку.

2. Тележка– служит для размещения колёсных пар, гасителей колебаний, букс, рессорного подвешивания, автотормозного оборудования.

3. Рессорное подвешивание – служит для смягчения ударов от неровностей пути и равномерного распределения нагрузок на колёсные пары. Рессорное подвешивание состоит из: гасителей колебаний, люлечного подвешивания, листовых и винтовых рессор, резиновых амортизаторов, опор кузова.

4. Противоразгрузочное устройство – служит для выравнивания нагрузок на колёсные пары при трогании электровоза с места.

5. Автосцепное оборудование – служит для сцепления подвижного состава, передачи и поглощения ударно-тяговых нагрузок.

6. Система пескоснабжения – служит для подачи песка под колёсные пары, для ликвидации боксования колёсной пары, облегчения трогания с места.

7. Пневматическая схема вспомогательных цепей – служит для управления токоприемником и других аппаратов использующих сжатый воздух.

К электрическому оборудованию электровоза и электропоезда относят:

1. Тяговый трансформатор – служит для понижения напряжения контактной сети.

2. Тяговый двигатель – служит для преобразования электрической энергии в механическую энергию вращения колесных пар, и работает в режиме генератора при электрическом (реостатном или рекуперативном) торможении.

3. Вспомогательные машины – служат для обеспечения работы электрического оборудования ЭПС.

4. Аккумуляторная батарея – служит для подъёма токоприёмника и включения ГВ (БВ), питания низковольтных цепей на нейтральных вставках.

5. Высоковольтные (силовые) аппараты – работают с напряжением контактной сети, или с напряжением пониженным тяговым трансформатором.

6. Низковольтные аппараты – работают с напряжением цепей управления.

7. Аппараты защиты – служат для защиты электрического оборудования от аварийных режимов работы.

8. Контрольно-измерительные аппараты – служат для информации локомотивной бригады о состоянии узлов, аппратов ЭПС.

Механическое оборудование

Тема: Общие сведения

Механическая часть предназначена для реализации тяговых и тормозных усилий, развиваемых электровозом, размещения электрического и пневматического оборудования, обеспечения заданного уровня комфорта, удобных и безопасных условий работы локомотивных бригад.

Механическая (экипажная) часть электровоза состоит из двух секций соединенных между собой автосцепкой. Каждая секция включает в себя две двухосные тележки и кузов, связанных между собой наклонными тягами, рессорным пружинным подвешиванием типа «флейсикойл», гидродемпферами и ограничителями перемещения кузова.

На механическую часть электровоза действует нагрузка, создаваемая весом механического, электрического и пневматического оборудования. Кроме того, механическая часть передает тяговые усилия от электровоза к поезду и воспринимает динамические нагрузки, возникающие при движении электровоза по кривым и прямым участкам пути. Механическая часть должна быть достаточно прочной, а также отвечать требованиям безопасности движения и правилам технической эксплуатации железных дорог. Для обеспечения нормальной и безаварийной работы необходимо, чтобы все механическое оборудование находилось в полной исправности и отвечало нормам безопасности, прочности и правилам ремонта. Рис.4.

Тема: Рамы тележек

Тележка электровоза ВЛ10.Рама двухосной тележки электровоза ВЛ-10 представляет собой цельносварную конструкцию прямоугольной формы и состоит из двух боковин, связанных между собой шкворневым и двумя концевыми брусьями.

Боковины и концевой брус имеют коробчатое сечение, выполненные из листов прокатной стали М16С. К нижнему листу боковины приварены малые и большие буксовые кронштейны, отлитые из стали 20Л. К верхнему листу для усиления рамы приварены накладки. К накладкам крепят сварные наличники под скользуны боковых опор кузова. К накладке и наружной стороне боковины приварены кронштейны люлечного подвешивания. С внутренней стороны боковины приварены кронштейны подвесок тормозной системы, а с наружной кронштейны под гидравлические гасители колебаний.

На концевых брусьях приварены кронштейны для подвесок тормозной системы и накладка под ролик противоразгрузочного устройства.

Шкворневой брус коробчатого сечения с усиливающими рёбрами состоит из собственно шкворневого бруса, который отлит из стали 12ГТЛ-1 и бруса шаровой связи отлитого их той же стали и приваренного в нижней части шкворневого бруса. В средней части шкворневого бруса расположено овальное с коническим переходом по высоте углубление, через которое проходит шкворень. К шкворневому брусу с двух сторон приварены кронштейны для подвески рычагов ручного тормоза. На нижней стороне шкворневого бруса имеются площадки, к которым привариваются кронштейны под крепление тормозных цилиндров. В брусе шаровой связи имеются проушины для подвешивания тяговых электродвигателей. Во внутренней полости бруса размещены детали шаровой связи.

Тележка электровоза ЭП2К.Тележка электровоза(рисунок 2)предназначена для передачи тяговых и тормозных усилий к кузову, обеспечения требуемого силового взаимодействия колесной пары тележки с рельсовой колеёй в прямых и кривых участках пути, восприятия нагрузок от кузовного оборудования и обеспечения требуемых показателей в ка бине машиниста по плавности хода за счет характеристик рессорного подвешивания и демпфирования колебаний.Тележка локомотива – многофункциональный узел включающий следующие конструктивные узлы:

– тяговый привод – комплекс устройств предназначенных для преобразования электрической энергии в работу по преодолению сопротивления движению. В состав тягового привода входят – тяговый электродвигатель 7 (Рис.2), выполняющий функцию преобразователя энергии;

Тяговая зубчатая передача8– выполняющая функцию передачи потока мощности от тягового двигателя к колёсной паре локомотива.

Тележка электровоза 2ЭС6

Каждая секция включает в себя две двухосные тележки, на которые опирается кузов. Тележки воспринимают тяговые и тормозные усилия от тяговых двигателей, боковые, горизонтальные и вертикальные силы при прохождении неровности пути и передают их, через наклонные тяги и пружинные опоры с поперечной податливостью, на раму кузова. Тележка электровоза 2ЭС10 имеет следующие технические характеристики:

1.Кожух тяговой зубчатой передачи;2.Элементы осевого подвешивания тягового электродвигателя;3.Буксовый узел стокоотводящим устройством;4.Элементы тормозной рычажной передачи; 5.Колёсная пара; 6.Буксовый узел сдатчиком ДПС;7.Элементы буксового рессорного подвешивания; 8.Тяговые электродвигатели; 9.Концевой брус; 10. Боковой брус; 11.Накладки под стаканы кузовных пружин;12.Центральный брус

Рисунок 3 – Тележка в сборе

Тележка состоит из сварной рамы коробчатого сечения, которая своей концевой балкой через наклонную тягу с шарнирами соединена с центральной частью рамы кузова. К средней балке рамы тележки крепятся посредством маятниковых подвесок остова тяговых электродвигателей постоянного тока, которые другими своими сторонами опираются на оси колесных пар через смонтированные на них моторно-осевые подшипники качения. Крутящий момент от тяговых электродвигателей передается на каждую ось колесной пары через двухстороннюю косозубую передачу, образующую шевронное зацепление с шестернями посаженными на хвостовики вала якоря тягового электродвигателя.

Конструкционная скорость, км/ч 120

Нагрузка от колесной пары на рельсы, кН 245

Крепление двигателя опорно-осевое с маятниковой подвеской

Тип букс- одноповодковая с кассетным роликоподшипником

Рессорное подвешивание двухступенчатое

Статический прогиб, мм буксовой ступени 58, кузовной ступени 105

Тип тормозных цилиндров ТЦР 8

Коэффициент нажатия тормозных колодок 0,6

Рисунок 4- Вид тележки снизу

Рисунок 5 – Поводковый узел тележки

Поводки имеют сферические резинометаллические шарниры, которые посредством клиновых пазов крепятся к буксе и к кронштейну на боковинах рамы тележки, образуя продольную связь колесных пар с рамой тележки.

Технические параметры тележки

Поперечная связь колесных пар с рамой тележки осуществляется за счет поперечной податливости буксовых пружин. Аналогично, поперечная связь кузова с рамой тележки осуществляется за счет поперечной податливости кузовных пружин и жесткости пружин упоров-ограничителей, которые также обеспечивают возможность поворота тележки в кривых участках пути и гашения различных форм колебаний кузова на тележках. Также для гашения колебаний кузова и подрессоренных частей тележки применены вертикальные буксовые, вертикальные и горизонтальные кузовные гидравлические демпферы(гидравлические гасители колебаний).

Концевая балка 9 является наиболее ответственным и напряженным элементом рамы. Ее основной профиль аналогичен профилю средней балки, однако к ее передней части посередине приварен кронштейн 8 для установки наклонной тяги, образованный двумя плоскими закругленными боковыми листами и приваренными к ним сверху согнутым листом с радиусом изгиба 170 мм, а к торцам толстостенной втулки с наружным диаметром 175 мм.

1.Боковой брус; 2.Кронштейн;3.Кронштейн;4.Кронштейн; 5.Кронштейн; 6.Кронштейн;7.Кронштейн; 8.Кронштейн подвешивания наклонной тяги; 9.Концевой брус; 10. 11.Накладки под стаканы кузовных пружин;12.Центральный брус; 13.кронштейн маятникового подвешивания

Рисунок 6 – Рама тележки

Рама тележки представляет собой цельносварную конструкцию коробчатого сечения с незамкнутой концевой частью. В комплект рамы входят две боковины 1, средняя 11 и концевая 9 балки и кронштейны 5, для установки элементов тормозной системы. Верхний и боковые листы боковины рамы тележки выполнены плоскими, а нижний в центральной части имеет прогиб радиусом 350 мм. Для стыковки с концевой балкой нижний и верхний листы имеют закругление радиусом 400 мм и выступ шириной 400 мм. Для стыковки со средней балкой закругления радиусом 250 мм и выступ шириной 340 мм. Кроме того, на наружном продольном торце нижнего листа боковины имеются два выступа с округлыми сторонами под установку кронштейнов тормозных цилиндров, а на его горизонтальных участках с каждой стороны устанавливаются по два круглых платика под чаши буксовых пружин. В боковых листах имеются по пять сквозных отверстий диаметром 98мм, в которые при сборке рамы ввариваются трубы, расточенные под запрессовку в них кронштейнов для установки элементов тормозной системы. После сварки короба боковины, к ее нижней части привариваются щеки 14, имеющие клиновидные пазы для установки валиков амортизаторов двух буксовых поводков, которые впоследствии обрабатываются на раме в сборе.

Рисунок 7 – Рама тележки

На верхний лист устанавливаются эллипсовидные накладки под стаканы кузовных пружин.

Средняя балка имеет также коробчатое сечение, в ее центральной части для придания конструкции необходимой жесткости вварена толстостенная труба с наружным диаметром 219 мм, по обе стороны которой с каждой стороны установлены по два кронштейна подвесок тяговых двигателей. Клиновидные пазы на кронштейнах унифицированы с клиновидными пазами для крепления буксовых поводков и также обрабатываются на тележке в сборе. Для изготовления рамы применены листы из стали 09Г2Д. При этом их толщина составляет: верхних листов боковин, средней и концевой балок –16 мм, всех нижних листов – 20 мм, боковых листов боковины и средней балки – 12 мм, боковых листов концевой балки – 16 мм, кронштейнов и платиков от 10 до 20 мм.

Тема: Колесные пары электровозов и вагонов

Колесная пара электровоза ВЛ10. Колесная пара является наиболее ответственным узлом в тележке, и от надежности ее работы зависит безопасность движения. Во время работы она жестко воспринимает все удары от неровностей пути как в вертикальном, так и горизонтальном направлении и в свою очередь сама жестко воздействует на путь. Кроме того, детали колесной пары воспринимают вращающий момент от тягового двигателя при реализации тягового усилия. Поэтому от конструкции колесной пары требуется обеспечение необходимой прочности всех ее элементов.

Колесная пара состоит из оси 1, колесных центров 2, бандажей 3, зубчатых колес 5и бандажных колец 4. Оси колесных пар кованые из осевой стали. Толщина нового бандажа по кругу катания 90+ 5 мм.

Ось состоит из средней части, шеек моторно-осевых подшипников , подступичных частей, предподступичных частей, буксовых шеек. На концах буксовых шеек имеется резьба

2М170X3 для гайки, закрепляющей приставное кольцо роликовых подшипников на оси. В торцах оси нарезано по два отверстия М16 для крепления планки, предохраняющей гайку от отвинчивания.

Все поверхности оси, за исключением торцов, шлифуют, кроме того, буксовые, моторно-осевые и подступичные части подвергают упрочняющей накатке профильными роликами с усилием 4 тс при начальной и 2,5 тс при окончательной накатке. После окончательной механической обработки ось проверяют магнитным дефектоскопом на отсутствие трещин.

Колесные центры коробчатые, отлитые из стали 25Л-Ш. На удлиненные ступицы центров напрессованы зубчатые колеса с усилием 50—80 тс. Натяг составляет 0,25—0,33 мм. Бандаж изготовлен из специальной стали по ГОСТ 398—71. Профиль бандажа

выполнен в соответствии с требованиями ГОСТ 11018—76. Правильность профиля проверяют специальным шаблоном. Бандаж надевают на обод колесного центра в горячем состоянии при температуре 250—320 °С с натягом 1,3—1,7 мм.

Перед насадкой бандаж проверяют магнитным дефектоскопом на отсутствие трещин. Для предупреждения сползания с колесного центра бандаж стопорят кольцом 4 из стали специального профиля по ГОСТ 5267—03. Собранное колесо с колесным центром, бандажом, зубчатым колесом и бандажным кольцом напрессовывают на ось усилием 110—150 тс.

Рисунок 8–Колесная пара электровоза ВЛ10

Зубчатая передача предназначена для передачи вращающего момента с вала якоря тягового двигателя на ведущие колеса. На электровозах ВЛ10, ВЛ10 у применена жесткая двусторонняя косозубая передача. Она состоит из двух шестерен, насаженных в горячем состоянии на конические концы вала якоря тягового двигателя, и двух зубчатых колес, напрессованных на удлиненные ступицы колотых центров.

Зубчатое колесо изготовлено цельнокатаной поковкой из стали 55 ГОСТ 1050—74, которую подвергают объемному улучшению до твердости 280—315 НБ (по Бринеллю), после чего нарезают зубья, венец и зубья шевенгуют. Шестерню изготавливают поковкой из стали 20ХНЗА с последующей нитроцементацией и закалкой до твердости 54—64 ИКС (по Роквеллу).

Шестерни напрессовывают на конические (1:10) концы вала якоря в горячем состоянии с натягом 0,22—0,26 мм. От внешнего воздействия зубчатая передача предохраняется кожухами из стеклопластика, состоящими из двух половин 6и 22, плотно пригнанных друг к другу, с уплотнением из губчатой резины и прикрепленных к остову тягового двигателя. Одновременно нижняя часть кожуха является масляной ванной для обеспечения смазывания зубчатой передачи. В каждый кожух через штуцер 33 заливают 4 кг осерненной смазки ТУ 32ЦТ-551—73 зимой марки 3, летом марки Л.

Для обеспечения нормальной и надежной работы узла в процессе эксплуатации следует регулярно контролировать наличие смазки в кожухах и по мере необходимости добавлять ее. Уровень смазки относительно зубчатого колеса проверяют специальным маслоуказателем который поставляется с каждым электровозом. При замере уровня масла конец указателя должен упираться в дно кожуха /. При обнаружении течи кожухов сменяют уплотнения. Места повреждений зачищают и заклеивают стеклотканью на эпоксидной или полиэфирной смоле.

6-кожух зубчатой передачи (верхняя половина); 22-кожух зубчатой передачи (нижняя половина); 23-кожух зубчатой передачи; 30-крышка люка;

31-прокладка; 32-барашек; 33-люк заливки смазки в редуктор

Рисунок 9 – Зубчатая передача

Колесная пара электровоза 2ЭС6. Колесная пара направляет электровоз по рельсам, передает силу тяги, развиваемую электровозом, и тормозную силу при торможениях, воспринимает статические и динамические нагрузки, возникающие между рельсом и колесом, и преобразовывает вращающий момент тягового электродвигателя в поступательное движение электровоза.

Рисунок 10 – Колесная пара электровоза 2ЭС6

Формирование колесной пары начинается с посадки одного из зубчатых колес в вертикальном положении, затем посадка внутреннего кольца моторно-осевого подшипника на ось. Далее вместе с болтами в лабиринтное уплотнение ступицы зубчатого колеса устанавливается крышка подшипника. Наружное кольцо подшипника монтируется в стакан. Стакан вставляется в корпус подшипников с установкой между ними составного кольца. Опускается корпус подшипников на ось и затягиваются болты. Собирается, как и первое, наружное кольцо второго подшипника со стаканом и корпусом подшипника. В вертикальном положении напрессовывается внутреннее кольцо второго подшипника. Устанавливается крышка подшипника на ось и затягиваются болты. При проверке плотности установки подшипников от усилия рук корпус подшипников не должен проворачиваться. Отворачиваются болты, составное кольцо демонтируется и шлифуется от исходной толщины для обеспечения осевого разбега подшипников от 0,25 до 0,35 мм. Устанавливается составное кольцо на место и проверяется плавность вращения корпуса подшипников от усилия рук без заедания и стуков. Выполняется посадка второго зубчатого колеса на ось. Вторично проверяется плавность вращения корпуса подшипников. Напрессовываются колеса на ось.

Рисунок 11 – Колесная пара:

Колесная пара состоит из оси, колесных центров, бандажей, бандажных колец и зубчатых колес.

На электровозе 2ЭС6 применена колесная пара с дисковым литым колесным центром.

Рисунок 11 – Вид колесной пары снизу

Ось колесной пары изготовлена из осевой стали, заготовка по ГОСТ 4728-96 и ее длина составляет 2450 мм. Центра колесных пар отлиты из стали 25Л-III ГОСТ 977-88 и статически отбалансированы путем механической обработки. Бандаж изготовлен из специальной стали, на обод колесного центра посажен в горячем состоянии, для предупреждения сползания застопорен бандажным кольцом. В торцевой части оси имеются отверстия под болты для крепления торцевой шайбы.

Особенностью колесной пары электровоза 2ЭС6 является установка Моторно-осевых подшипников качения Timken М246949-М246910,открытого типа, расположенными в стаканах, которые установлены в корпусе подшипников. Смена подшипников возможна только при снятии колесного центра и зубчатого колеса.

Колесная пара электровоза ЭП2К. Колесная пара предназначена для восприятия всех нагрузок обрессоренной массы электровоза приходящуюся на буксу, взаимодействия с рельсовой колеёй при движении электровоза, передачи силы тяги и торможения к раме тележки.

Рисунок 12 – Колесная пара

Колесная пара вагона. Колесные пары вагонов формируют из цельнокатаных колес 3 (рис. 13), диаметр их поверхности катания 960 мм. По мере износа поверхности катания таких колес протачивают.

Концы кольца зачеканивают, они должны быть точно подогнаны друг к другу, образуя так называемый замок. Затем бурт внутренней поверхности бандажа обжимают на вальцовочном станке, чтобы зафиксировать кольцо, после чего бандаж должен медленно остыть естественным образом. Бандажное кольцо препятствует поперечному сдвигу бандажа с колесного центра наружу, а бурт бандажа не позволит ему сдвинуться внутрь колесной пары. После остывания плотность посадки бандажа и кольца проверяют на слух, обстукивая всю поверхность бандажа слесарным молотком.

Для контроля плотности посадки бандажа по отсутствию его возможного сдвига в эксплуатации на ободе колесного центра напротив одной из спиц наносят контрольную метку затупленным зубилом. На бандаже (на продолжении линии контрольной метки) делают четыре-пять углублений керном. Затем в этих местах бандажа и центра проводят красную полосу шириной 25 мм.

Тема: Буксовые узлы электровозов и вагонов

Букса электровоза ВЛ-10

Буксы бесчелюстные двухповодковые с роликовыми подшипниками являются узлами высокой точности изготовления. Через буксы на колесные пары передается вертикальная нагрузка от подрессорной массы электровоза, а от колесных пар на рамы тележек придаются усилия тяги, торможения и боковые горизонтальные усилия.

Конструктивно бесчелюстная букса выполнена в виде корпуса 21, отлитого из стали 25Л-II, с четырьмя приливами для крепления тяг с сайлентблоками и двух приливов с проушинами для крепления в них рессоры. Эти приливы расположены в нижней части корпуса. Внутри корпуса размещены роликовые подшипники 5 типов 2052536ЛМ наружные и 2042536ЛМ внутренние размером 320x180x86 мм. Внутренние кольца подшипников насаживают на буксовую шейку оси в горячем состоянии при температуре 100—120 °С.

Натяг колец подбирают в холодном состоянии до нагрева, и он должен быть выдержан в пределах 0,04—0,00 мм. Нагревают кольца в масляной ванне. Наружные кольца подшипников установлены в корпусе по скользящей посадке с зазором 0,00 0,14 мм. Как внутренние, так и наружные кольца подшипников разделены между собой дистанционными кольцами 6. Внутренние кольца подшипников через упорное кольцо наружного подшипника стягивают гайкой 19, которая стопорится планкой 20, закрепленной двумя болтами М16 в специальном пазу на торце осп. Осевой разбег двух спаренных подшипников должен быть и пределах 0,5— 1,0 мм. Достигается он подбором толщины наружного дистанционного кольца.

Радиальный зазор подшипников в свободном состоянии должен быть 0,11 0,175 мм. Разность радиальных зазоров двух спаренных подшипников в свободном состоянии не более 0,03 мм.

С внутреннего торца букса закрыта кольцом 2, насаженным на предподступичную часть оси, и крышкой 3. Выточки в кольце и крышке образуют лабиринт, предохраняющий от попадания в полость буксы пыли, инородных тел и от вытекания смазки из буксы. Как с передней стороны буксы, так и с задней под крышки 3 и 18ставят уплотнение из резиновых колец круглого сечении.

Пространство в лабиринте задней крышки, между задней крышкой и подшипником, между подшипниками и передней крышкой, а также в самих подшипниках заполняют консистентной смазкой ЖРО по ТУ 32ЦТ-520—73. Общее количество смазки составляет 3,5—4 кг. Как избыток смазки, так и ее недостаток вызывает повышенный нагрев буксы и усиленный износ подшипников. Смазку добавляют через отверстие в боковой части корпуса буксы, закрытое пробкой.

Передача тягового и тормозного усилий от корпуса буксы на раму тележки происходит через тяги 16, которые одним своим шарниром прикреплены к приливам корпусов букс, а другим — к кронштейнам рамы тележки. Шарниры тяг выполнены в виде резинометаллических валиков резинометаллических шайб

Буксы колесных пар с правой стороны по направлению движения имеют передние крышки с фланцами для установки на них червячных редукторов привода скоростемера. Монтаж, демонтаж и уход за буксами в эксплуатации производят согласно Инструкции по содержанию и ремонту роликовых подшипников локомотивов и моторвагонного подвижного состава.

Для правильной установки собранной колесной пары с буксами в тележку, чтобы поперечная ось колесной пары по отношению к продольной оси тележки заняла среднее положение, регулируют размер между серединой оси колесной пары, нанесенной керном, и внутренним торцом длинного поводка (без шайбы). Этот размер должен быть 986±1 мм; получают этот размер отпусканием и затяжкой соответствующих болтов на крышках букс. После регулировки все болты на крышках окончательно подтягивают.

С целью уменьшения износа и выхода из строя моторно-осевых подшипников тягового двигателя на буксе с торца каждой оси колесной пары устанавливают токоотводящее устройство. Впервые токоотводящее устройство было установлено на ТЭВЗ с электровоза № 484, на НЭВЗ—с электровоза № 916.

Через стопорную планку на торце оси болтами (М16) закреплено лабиринтное кольцо, а кнему контактный диск. Лабиринтное кольцо 2 относительно буксовой шейки в радиальном направлении центрируется по цилиндрической поверхности в оси колесной пары. В оси имеется расточка диаметром 70, в которую входит выступ лабиринтного кольца диаметром 70. В лабиринтном кольце имеются цинковки, в которые при установке кольца вкладывают пружинные шайбы 16Н65Г06 ГОСТ 6402—70. Эти шайбы при затяжке болтов прижимают к пазу оси стопорную планку, а лабиринтное кольцо прижимается к торцу оси. В местах контакта стальных деталей проложены прокладки из мягкой меди . С электровоза № 1103 для лучшего контакта лабиринтного кольца к торцу оси токоотводящее устройство устанавливают на не клейменный торец оси колесной пары. Болты зафиксированы стопорными планками,

К специальной передней крышке 18 через изоляционную шайбу закреплен плитой корпус болтами 9, (М16), изготовленными из стали35ХГСА. В местах установки болтов для полной изоляции корпуса установлены изоляционные втулки. Болты стопорятся специальной стопорной планкойпутем отгибания усиков на грани болтов. Необходимо следить, чтобы стопорная планка 8 не касалась корпуса. Корпус токоотводящего устройства закрыт крышкой.

В корпусе, под углом 120° расположены три щеткодержателя. Щеткодержатель состоит из латунного корпуса, в котором установлена цилиндрическая щетка марки МГС-21. Гибкие провода щетки выведены через овальное отверстие в гайке щеткодержателя и закреплены на ней двумя болтами М10. Нажатие на щетку осуществляется винтовой цилиндрической пружиной сжатия. Нажатие ни щетку высотой 57 мм должно быть в пределах 6,35—7,75 кгс, на щетку высотой 25 мм 4,6 6,1 кгс. Высоту щетки в эксплуатации замеряют через отверстие в гайке щеткодержателя специальным указателем износа, входящим в комплект инструмента электровоза. Для предотвращения попадания смазки в зону контакта щеток при заправке буксы смазкой в эксплуатации необходимо пробку вывернуть.

При каждом техническом обслуживании необходимо тщательно проверить крепление крышки и корпуса. Ослабленные болты подтянуть и вновь зафиксировать.

1 – ось колесной пары; 2 – лабиринтное кольцо; 3 – крышка; 4 – уплотнительное кольцо; 5 – подшипник; 6 – дистанционное кольцо; 7 – штифт; 8 – шайба; 9 – упорная шайба; 10 – торцовый амортизатор; 11 – втулка; 12 – резиновая втулка; 13 – дистанционное кольцо; 14 – валик амортизатора; 15 – болт; 16 – поводок; 17 – упорное кольцо; 18 – крышка буксы; 19 – гайка оси колесной пары; 20 – стопорная планка; 21 – корпус буксы; 22 – шплинт; 23 – гайки; 24 – кронштейн рамы; 25 – букса; 26 – щеткодержатель; 27 – корпус щеткодержателя; 28 – корпус токосъемного устройства; 29 – щетка; 30 – лабиринтное кольцо; 31 – специальная передняя крышка буксы; 32 –пробка; 33 – прокладка; 34 – контактный диск; 35 – крышка токоотводящего устройства; 36 – изоляционная прокладка; 37 – поводок скоростемера; 38 – привод скоростемера; 39 – табличка; 40 – специальная крышка буксы

Рисунок 15 – Буксовый узел электровоза ВЛ10

Щеткодержатель; 27 – корпус щеткодержателя; 28 – корпус токосъемного устройства; 29 – щетка; 30 – лабиринтное кольцо; 31 – специальная передняя крышка буксы; 32 –пробка; 33 – прокладка; 34 – контактный диск; 35 – крышка токоотводящего устройства; 36 – изоляционная прокладка

Рисунок 16 – Буксовый узел с токоотводящим устройством

Для определения и регистрации скорости движения и других параметров, характеризующих режим работы электровоза, в кабине машиниста установлен скоростемер ЗСЛ2М-150. Для приведения скоростемера в действие служит специальный привод.

На первой буксе (по ходу движения электровоза с правой стороны) на крышке четырьмя болтами закреплен червячный редуктор. На валу червяка редуктора насажен поводок с проушиной, в которую входит специальный болт, эксцентрично ввинченный в ось колесной пары. Червяк и колесная пара должны быть соосны. На выходе вала червячного колеса насажен наконечник, который входит в резиновый рукав телескопического вала. Вал посредством наконечника и резинового рукава соединен с коническим редуктором. Выходной вал редуктора соединен со стаканом валом.

Стакан через вал соединен со стаканом, вал которого непосредственно соединен с хвостовиком скоростемера. Стакан служит для восприятия радиальных нагрузок от вала. Валы соединены со стаканами и редуктором резиновыми рукавами, закрепленными хомутами. Передаточное отношение червячного редуктора, равное девяти, выбрано из расчета, что за 1 км пути хвостовик счетчика скоростемера должен сделать 30 оборотов.

При монтаже и регулировке, отсоединив вал от червячного редуктора, валы привода и стакана должны свободно, без рывков проворачиваться от руки. Полости корпусов и подшипники червячного, конического редукторов и стаканов заполняют смазкой ЖРО ТУ 32ЦТ-520—73. Сальники стаканов пропитывают в масле осевом Л ГОСТ 610—72 при температуре 90— 95° в течение 1 ч. До установки на электровоз скоростемер ЗСЛ2М-150 испытывают на точность показания и определяют вибрацию. Записи проводят при показаниях скорости от 5 до 110 км/ч через 25 км/ч. Допустимые колебания стрелки указателя скорости ±2 км/ч, вибрации записи на ленте до 1 мм,

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).